Table of Contents

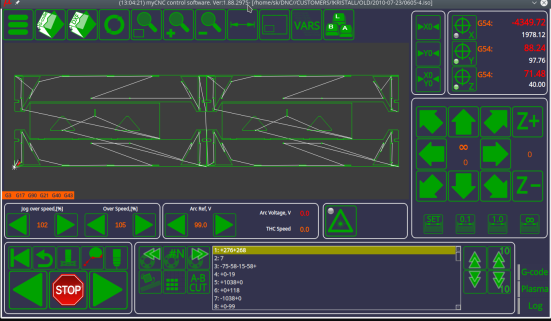

Настройка плазмы (X1366P)

Чтобы ознакомиться с основными функциями профиля X1366P, обратитесь к следующему руководству: Plasma cutting profile 1366P screen description manual

В этой статье будут показаны примеры подключения платы myCNC-ET7 и конфигурация программного обеспечения, необходимую для создания типичного стола плазменной резки среднего класса. Необходимо иметь:

- Управление высотой резака (THC) с контролем высоты через стандартную ось Z (независимо от того, является ли это шаговым двигателем или сервоприводом),

- IHC (регулировка начальной высоты) - датчик для возможности находить материал путем опускания резака и поиска листа методом зондирования.

- (Опционально) Управление газовым резаком на газообразном кислороде (клапаны низкого/высокого давления Oxy Heat, клапаны высокого/низкого давления Oxy Cutting, газовый клапан, клапан поджига)

- (Опционально) Сверлильная головка - клапан для опускания сверла, реле Drill ON

- (Опционально) Механический (или пневматический) скрайбер для маркировки.

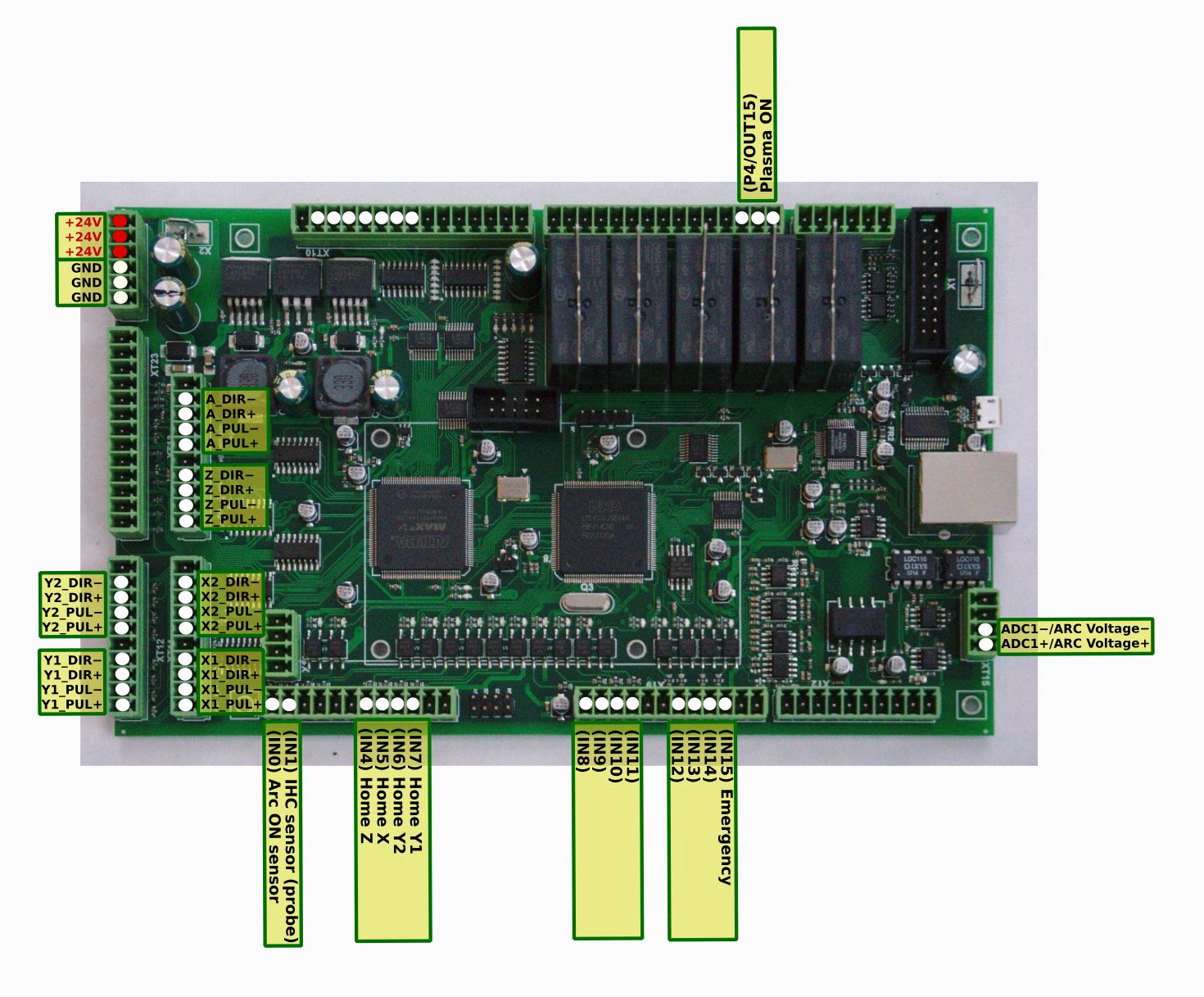

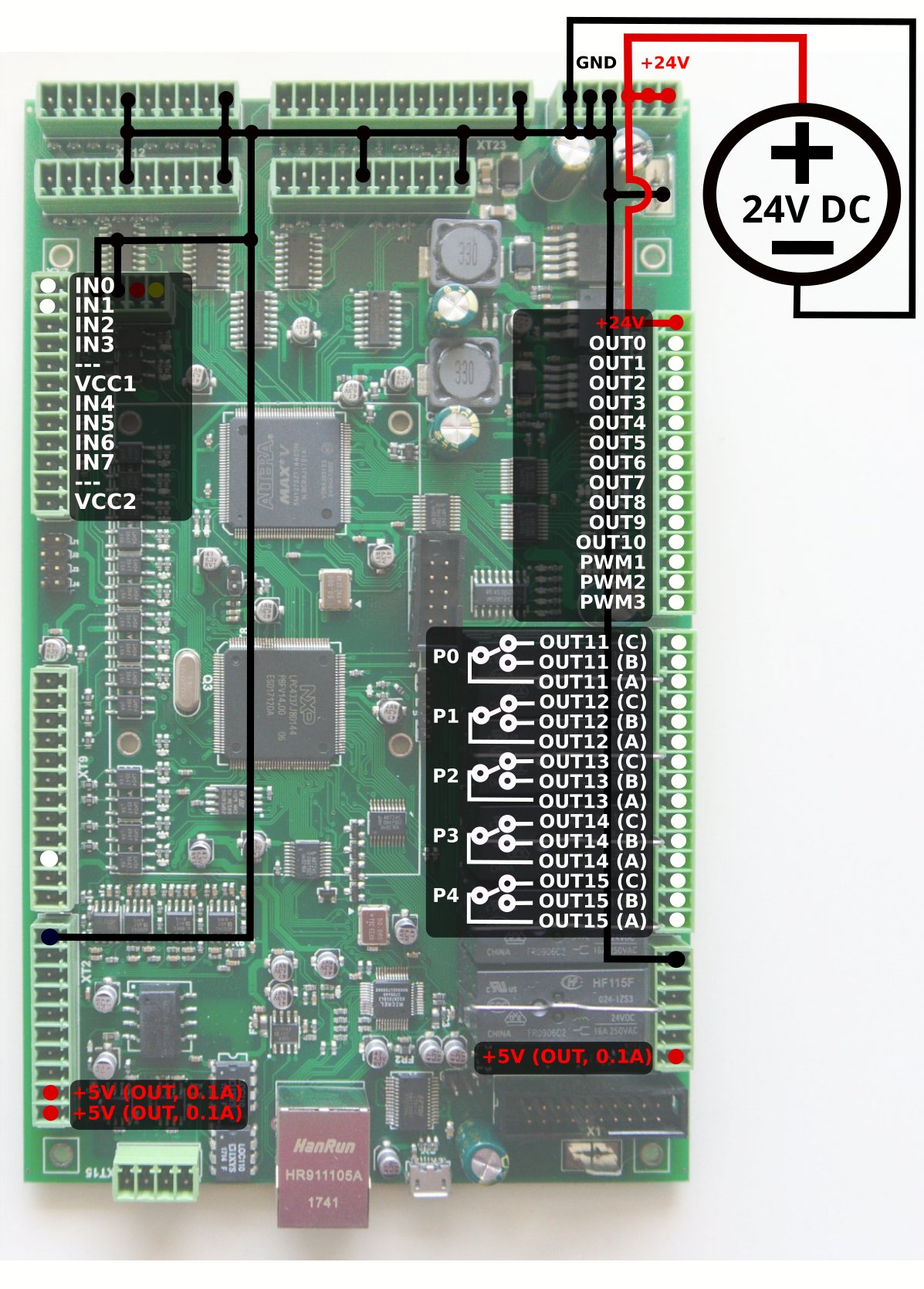

Ниже приведена схема контактов платы ET7, которая будет использоваться в этом примере:

Подключение питания

Подключите источник питания 24В постоянного тока к контактам + 24 В и GND:

Подключение и настройка Pulse-Dir

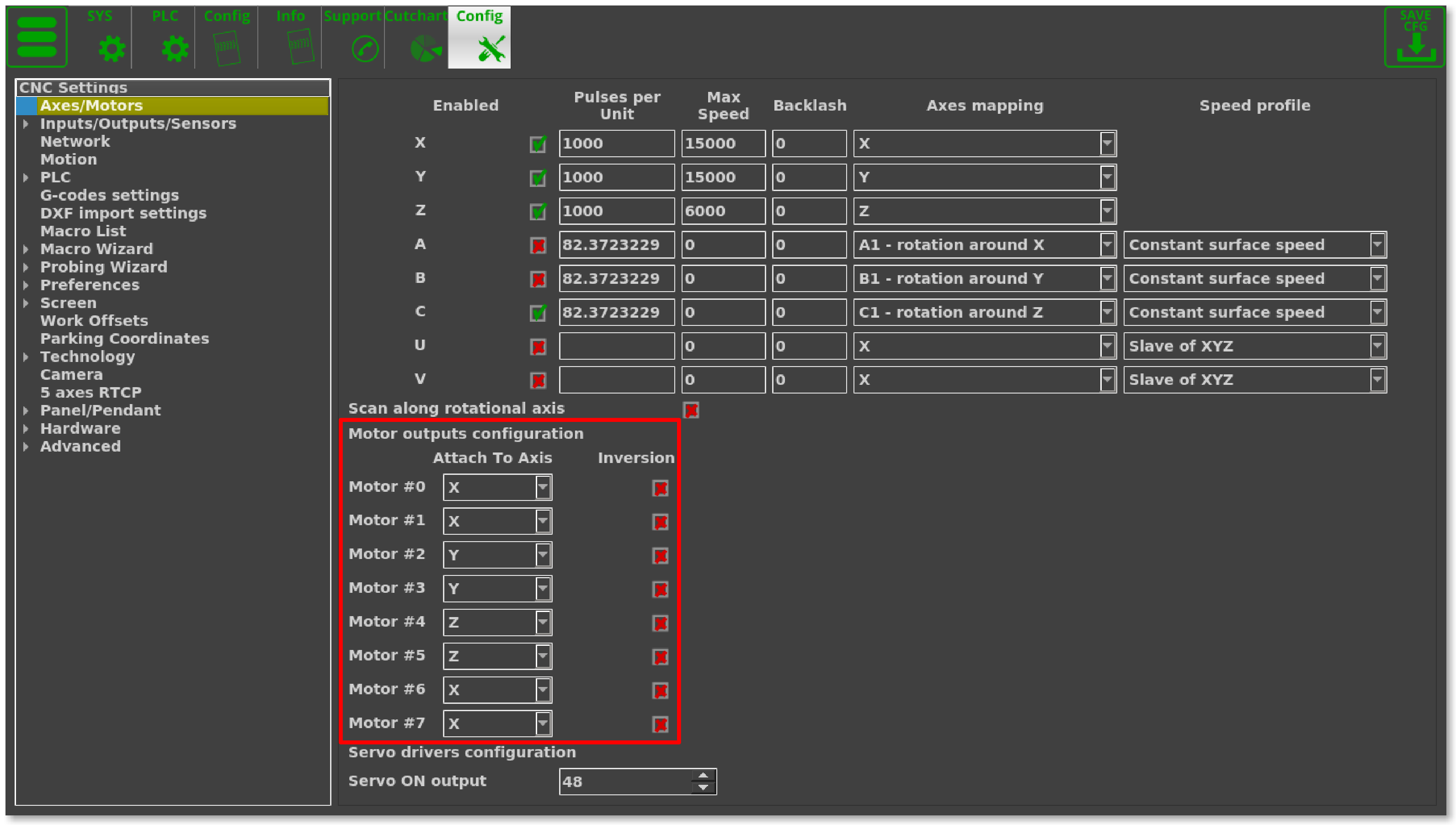

Подключите импульсные выходы в соответствии с первой схемой выводов (показано выше).

Соединение настроено на использование двух двигателей для осей X и Y. Оставьте выход двигателя неподключенным, если у вас только 1 двигатель для осей X или Y.

Настройки для конфигурации осей двигателя можно найти в «Настройки> Конфигурация> Оси / Моторы». Они будут уникальными для каждого пользователя в зависимости от того, как настроены двигатели:

Входы

Датчики IHC

Более подробную информацию об IHC можно найти в руководстве IHC (Initial Height Control) .

В типичной конфигурации:

- IN0 - датчик передачи дуги (Arc ON) от источника питания плазмы.

- IN1 - Датчик начального контроля высоты (IHC) или датчик датчика - датчик, который срабатывает, когда горелка касается листа материала.

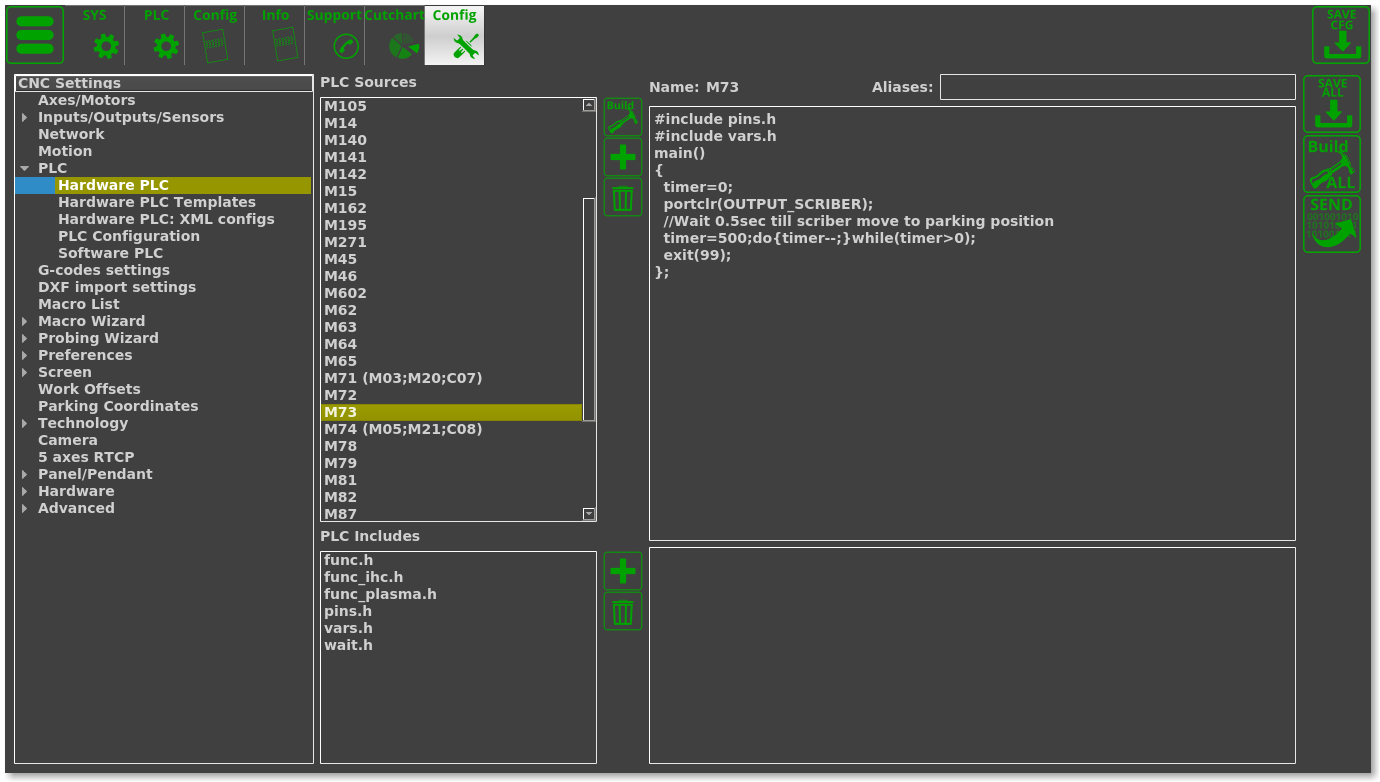

Оба входа должны быть сконфигурированы в PLC Builder, в файле pins.h, доступ к которому можно получить, перейдя в «Настройки> Конфигурация> PLC > Hardware PLC». Каждый из этих входов также может быть переназначен на другие входные контакты, 0 и 1 выбраны для удобства, чтобы иметь набор соединений по умолчанию:

#define INPUT_ARC 0 #define INPUT_IHC 1

Датчики хоуминга

Входы для датчиков хоуминга аналогичным образом конфигурируются в файле pins.h («Настройки> Конфигурация> PLC > Hardware PLC»).

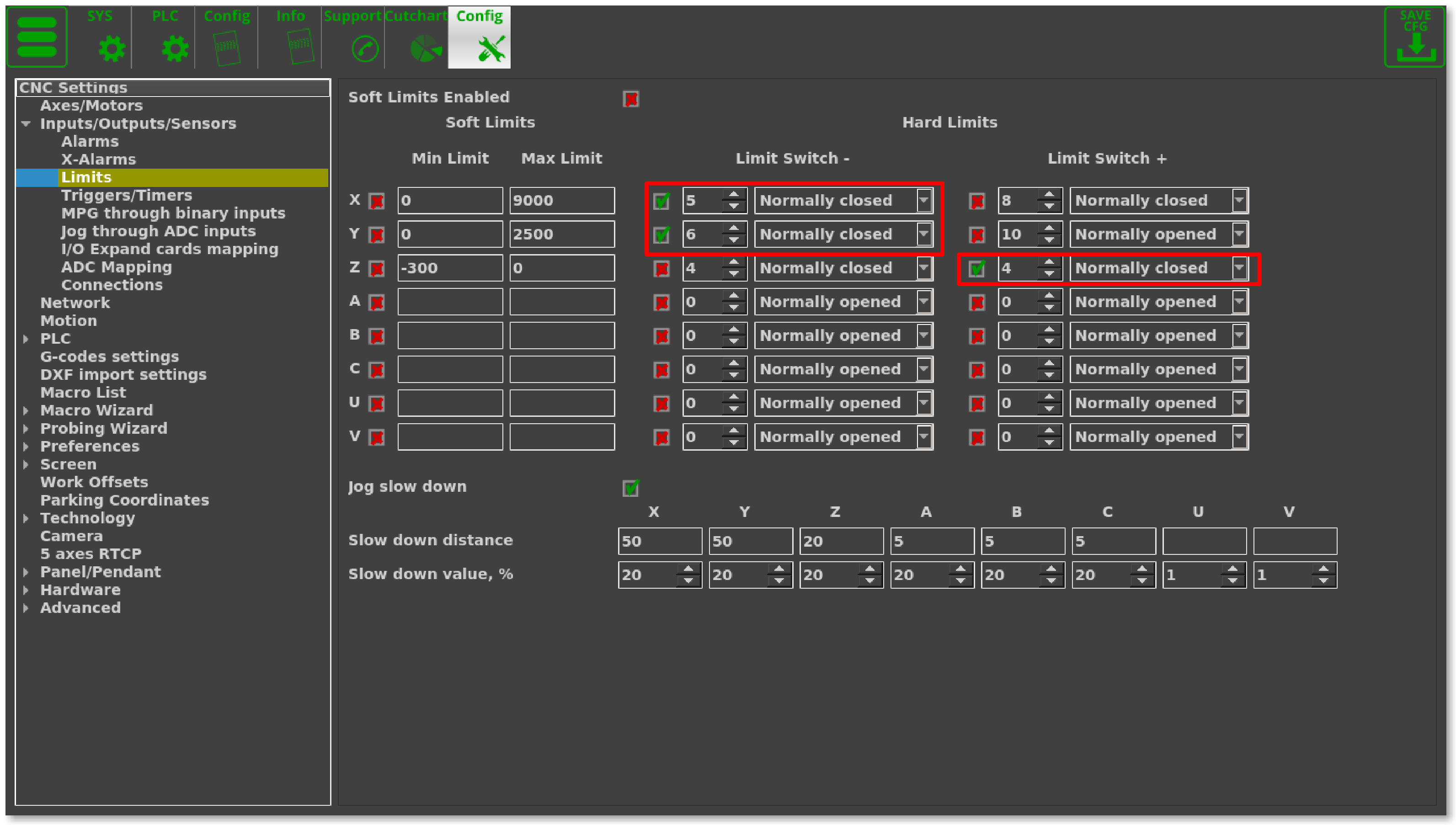

Кроме того, входы также должны быть сконфигурированы в диалоге настроек “Inputs/Sensors” - “Limits”, если датчики для хоуминга также используются как концевые датчики. Если в качестве концевых выключателей используются датчики Home, как показано в таблице ниже,

| Номер входа | Датчик хоуминга | Концевой датчик |

|---|---|---|

| IN6 | Y1 | -Y |

| IN5 | X | -X |

| IN4 | Z | +Z |

тогда настройки для установки этих концевых датчиков будут выставлены следующим образом:

Если датчики пределов были настроены корректно, и если какой-либо из них был активирован, текущее задание будет остановлено, и в центре главного экрана появится сообщение об ошибке.

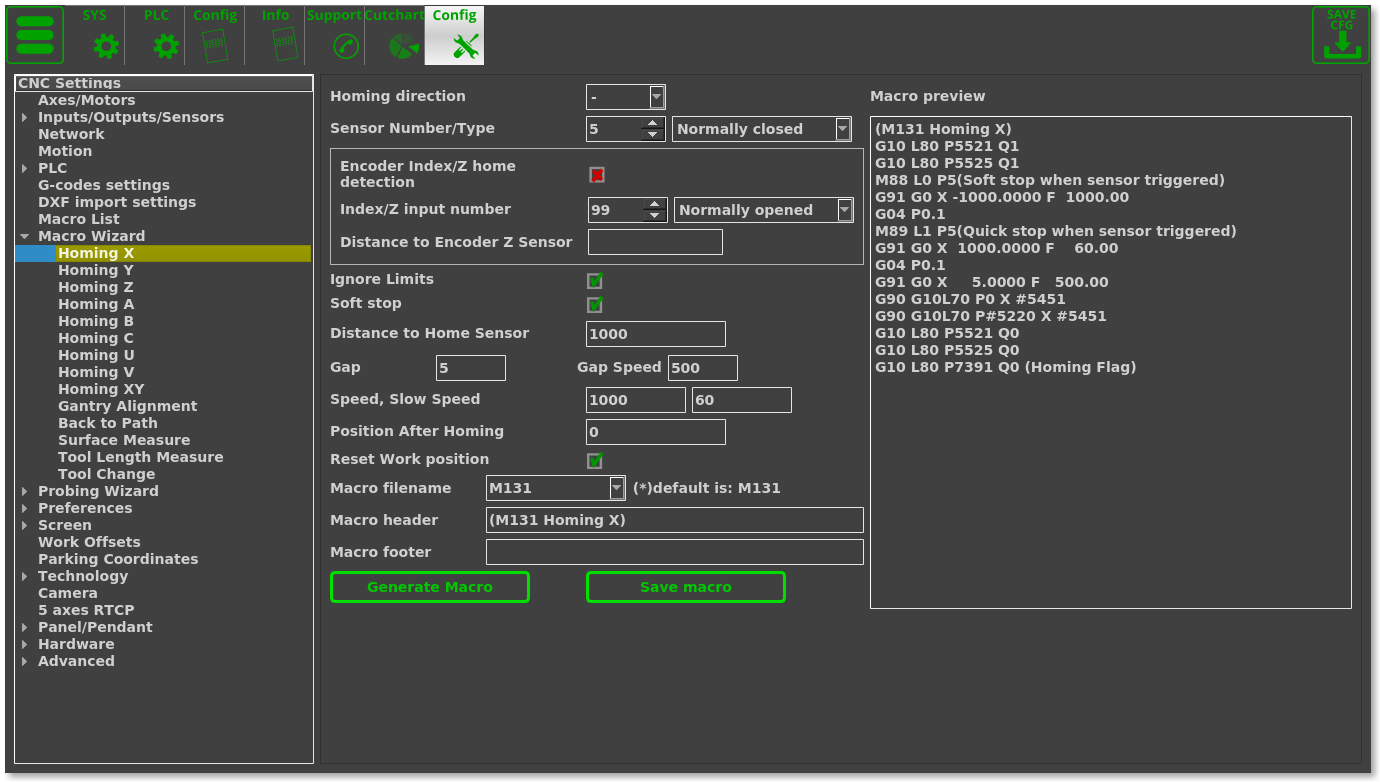

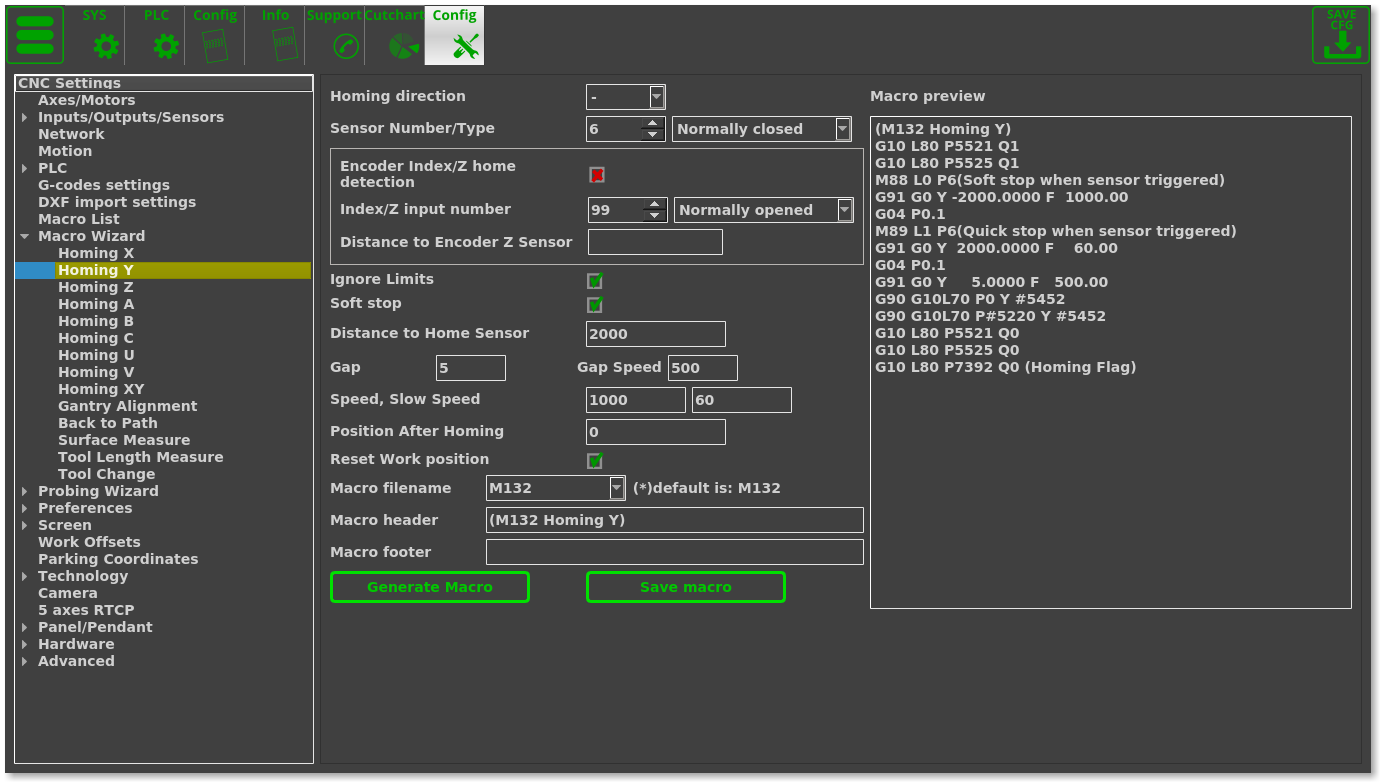

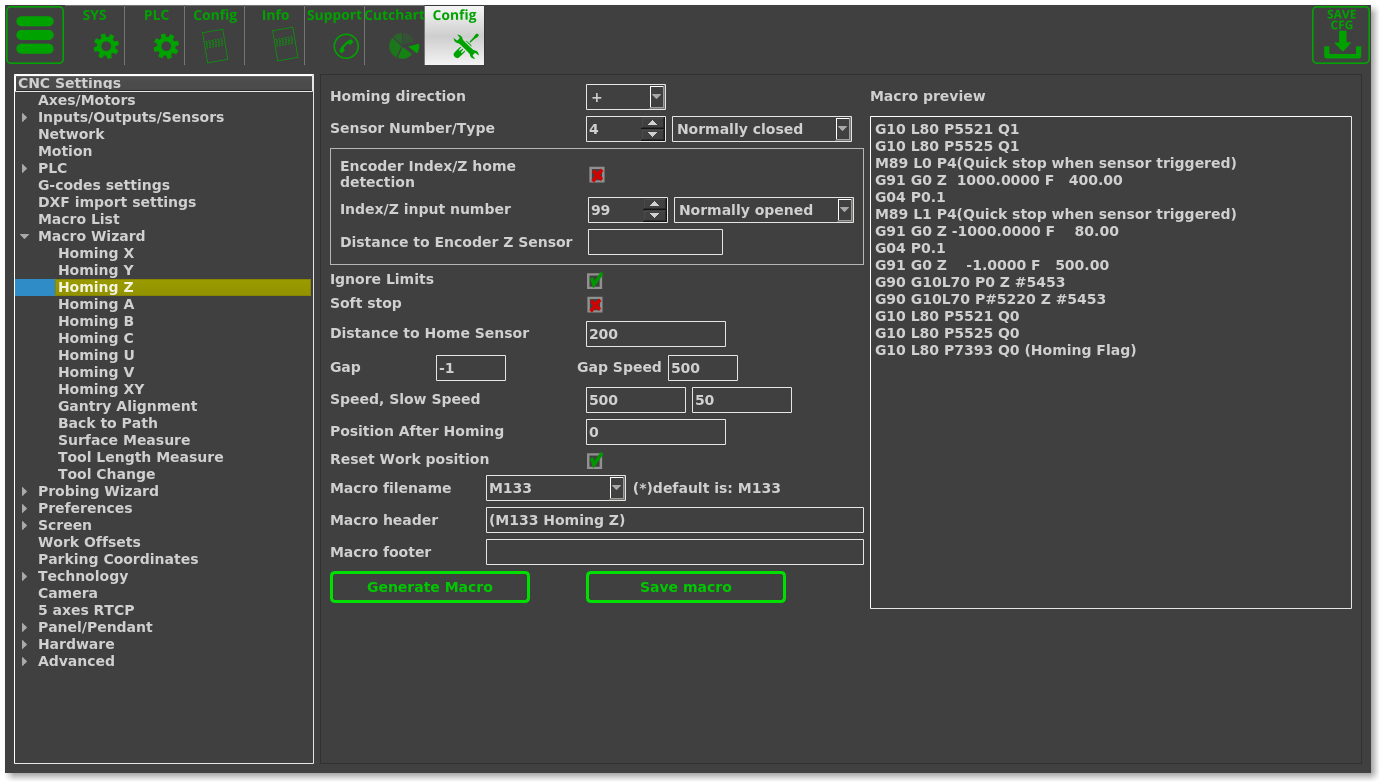

Макросы для процедуры хоуминга

Номера датчиков хоуминга должны быть настроены в Macro Wizard. Также необходимо сгенерировать процедуры наведения для осей X, Y, Z.

- Измените необходимые настройки в макро визарде для оси Х

- Нажмите Generate, чтобы сгенерировать макрос Homing X, проверьте сгенерированный код

- Нажмите Save Macro, чтобы сохранить макрос Homing X в файле M131.

- Измените все необходимые настройки в макро визарде для оси Y

- Нажмите Generate, чтобы сгенерировать макрос Homing Y, проверьте сгенерированный код

- Нажмите Save Macro, чтобы сохранить макрос Homing Y в файле M132 .

- Измените все необходимые настройки в макро визарде для оси Z

- Нажмите Generate, чтобы сгенерировать макрос Homing Z, проверьте сгенерированный код

- Нажмите Save Macro, чтобы сохранить макрос Homing Z в файле M133.

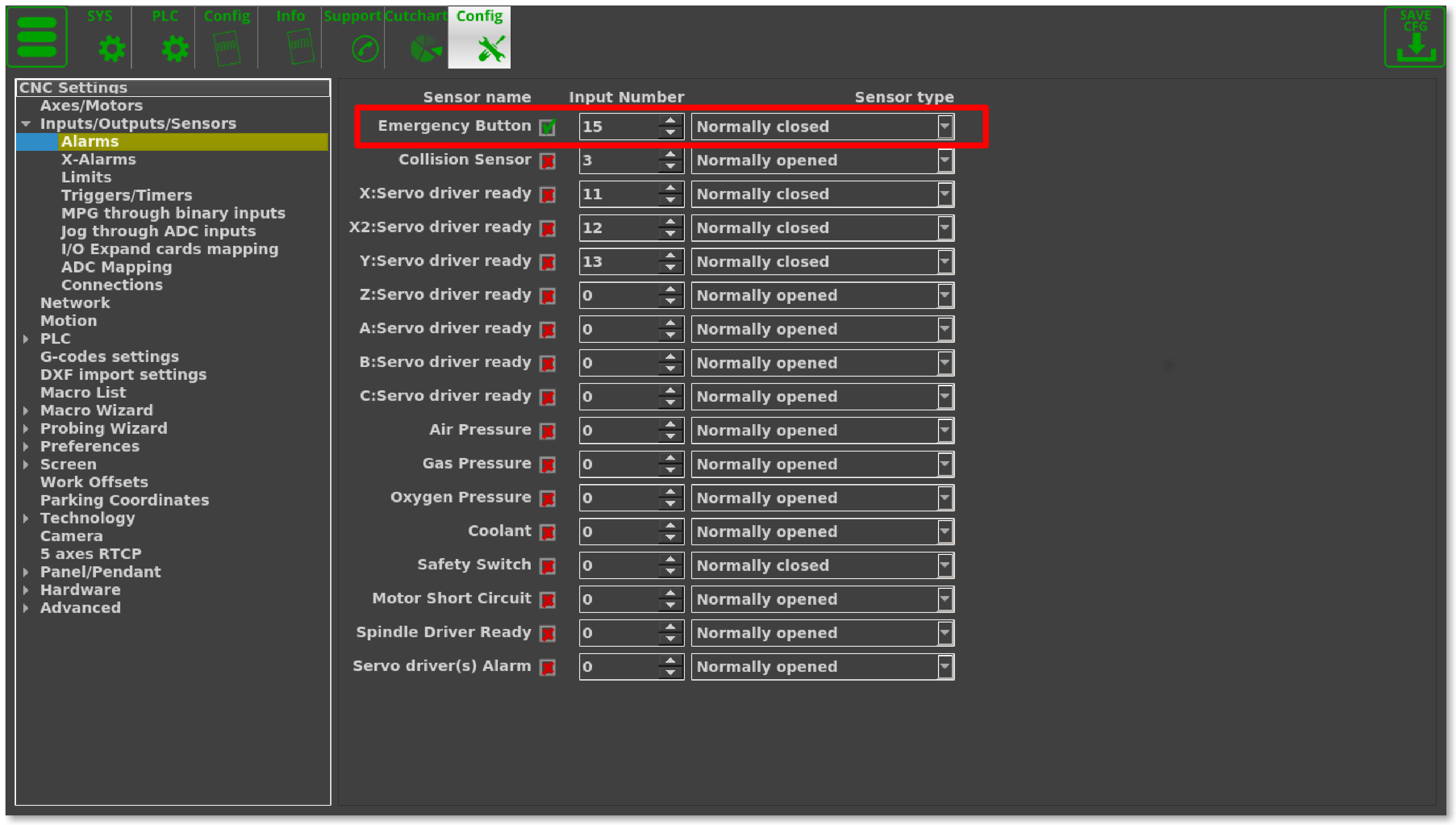

Кнопка аварийной остановки

Как правило, вход №15 (IN15) используется в качестве кнопки аварийной остановки (его, как и другие входы, можно перенастроить).

Аварийная остановка должна быть настроена в диалоговом окне Alarms (Settings > Config > Inputs/Outputs/Sensors > Alarms. Такая аварийная кнопка показана ниже:

Если нажать кнопку аварийной остановки, текущее задание (текущий рабочий процесс) будет остановлено, а любые новые запуски заданий будут заблокированы. В таком случае на главном экране будет выведено аварийное сообщение.

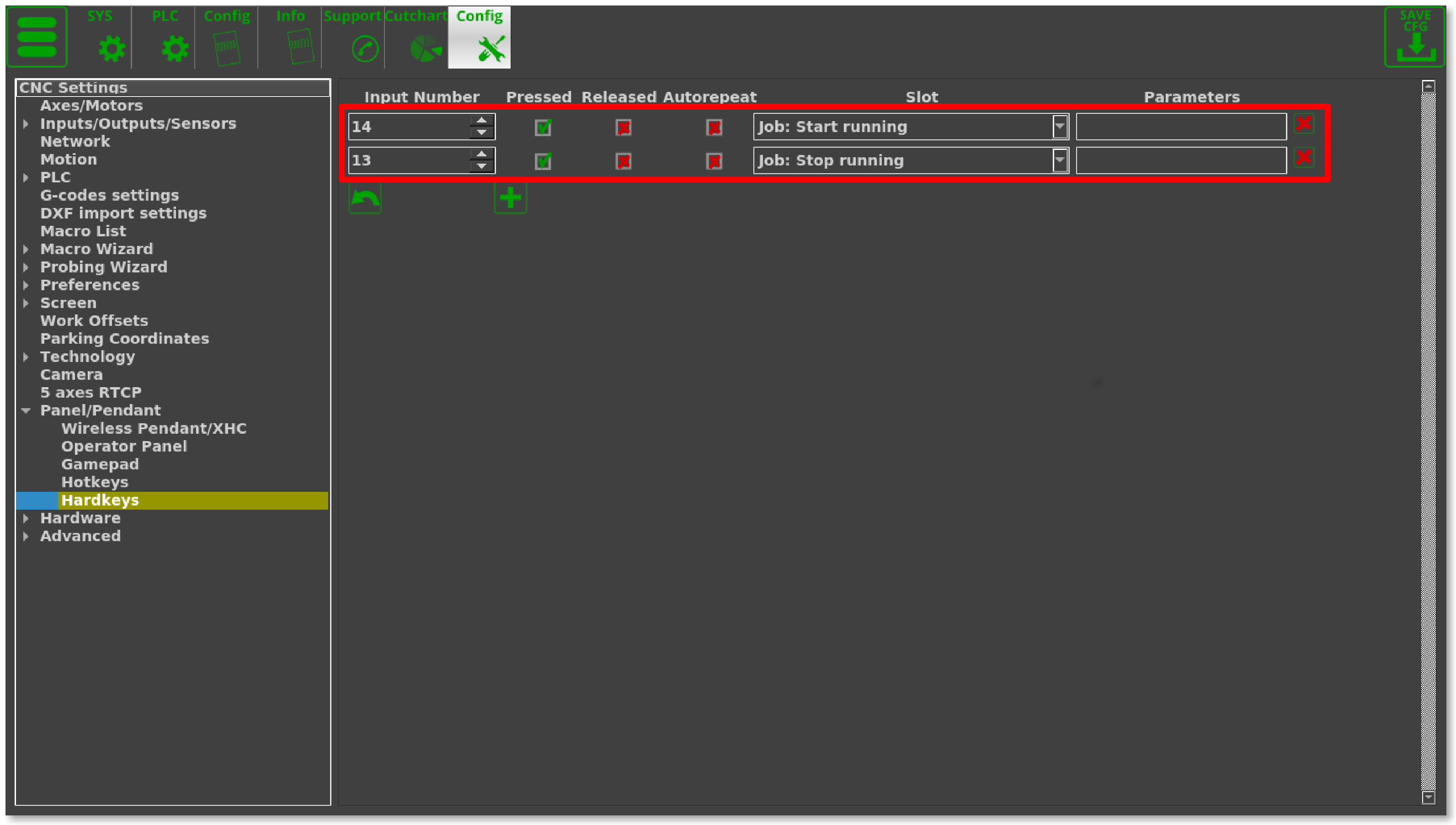

Кнопки запуска / остановки задания

Входы могут использоваться как горячие клавиши. Входы IN14 и IN13 можно настроить как клавиши «Пуск» и «Стоп» в диалоговом окне конфигурации Settings > Config > Panel/Pendant > Hardkeys. Смотрите конфигурацию входов на рисунке ниже. Чтобы настроить дополнительные горячие клавиши, нажмите кнопку «+», выберите номер входа, который еще не используется, установите флажок в графе “Pressed” и выберите следующие опции:

- “Job: Start running” - для кнопки «Пуск»

- “Job: Stop running” - для кнопки «Стоп»

Выходы

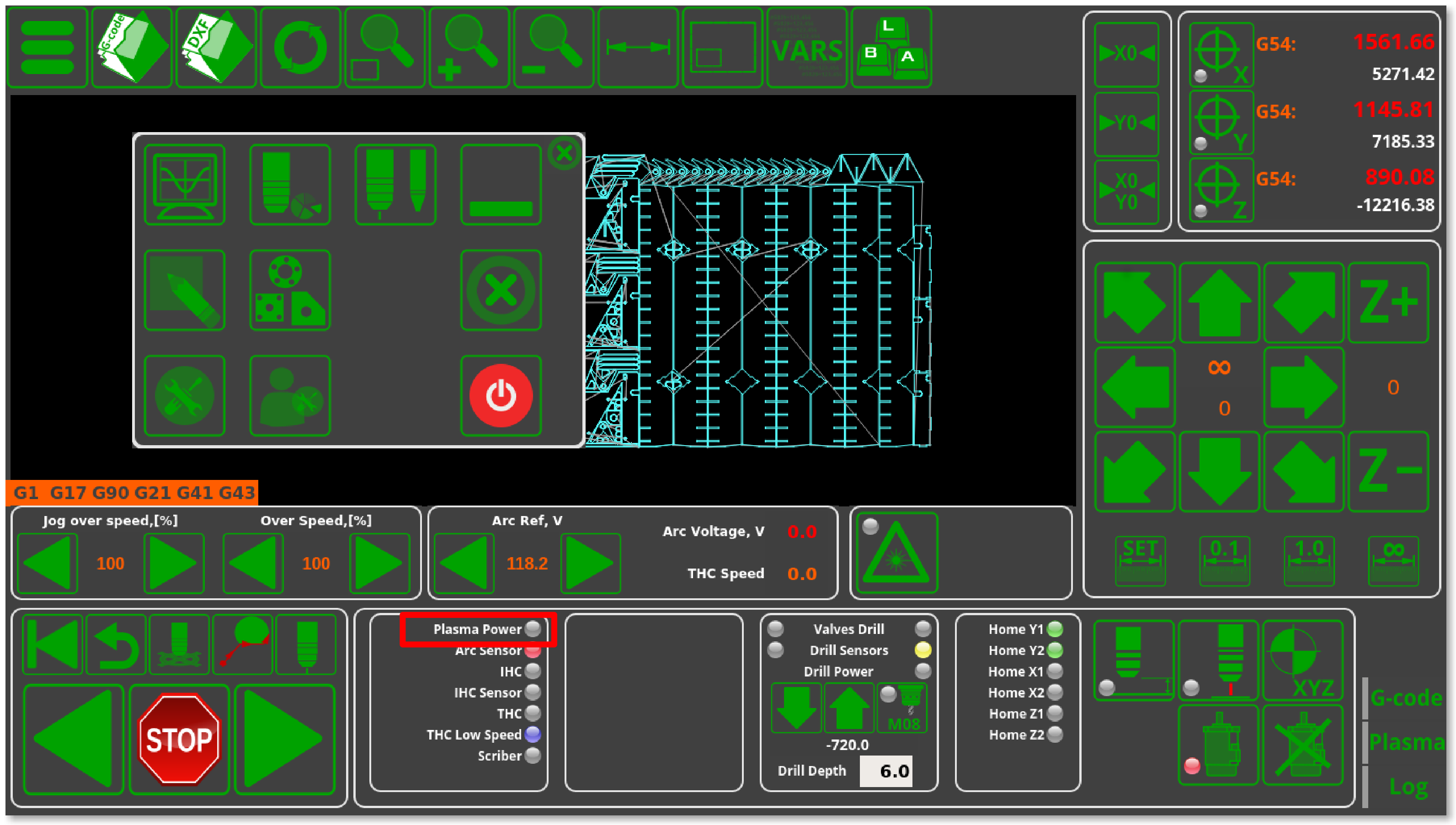

Plasma ON (включить плазму)

Сигнал Plasma On используется для включения источника питания плазмы. Релейный выход или выход с открытым коллектором можно использовать в качестве выхода Plasma ON. В этом профиле по умолчанию зарезервированы два выхода (открытый коллектор OUT0 и релейный выход P4 для генерации сигнала включения питания.

Номер выходного контакта для плазменного источника питания также должен быть определен в PLC Builder в файле pins.h (находится в разделе Settings > Config > PLC > Hardware PLC).

- pins.h

#define OUTPUT_PLASMA 0

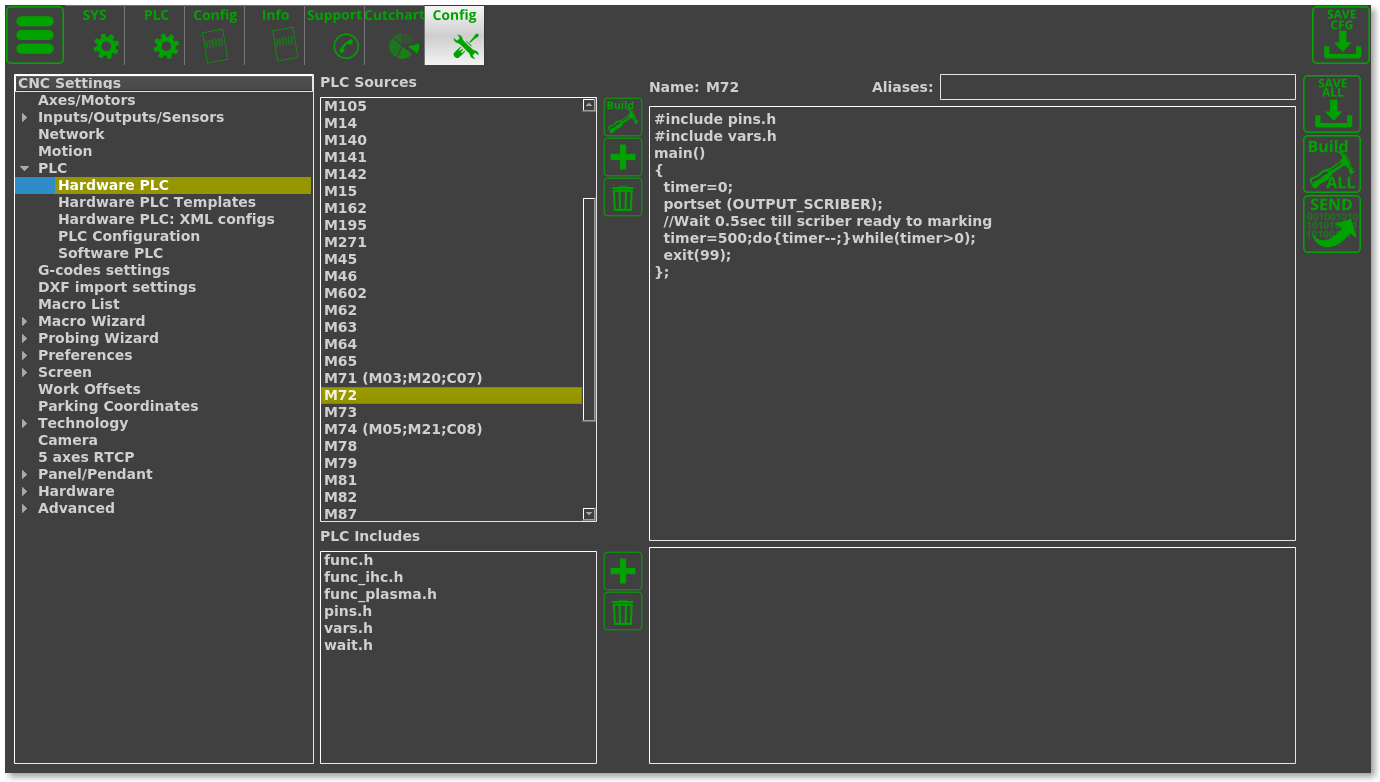

Скрайбер

Скрайбер (чертилка) может использоваться как инструмент для маркировки. Скрайбер включается кодом M72 и выключается кодом M73. Процедуры PLC M72.plc и M73.plc уже реализованы в профиле для обработки операции включения-выключения скрайбера. Мы используем выход OUT13 (реле P2) для управления скрайбером.

Выходной контакт для Scriber должен быть определен в файле pins.h (Настройки> Конфигурация> PLC > Hardward PLC > pins.h).

- pins.h

#define OUTPUT_SCRIBER 14

M72.plc - включение скрайбера:

- M72.plc

#include pins.h #include vars.h main() { timer=0; portset (OUTPUT_SCRIBER); //Wait 0.5sec till scriber ready to marking timer=500;do{timer--;}while(timer>0); exit(99); };

M73.plc - выключение скрайбера:

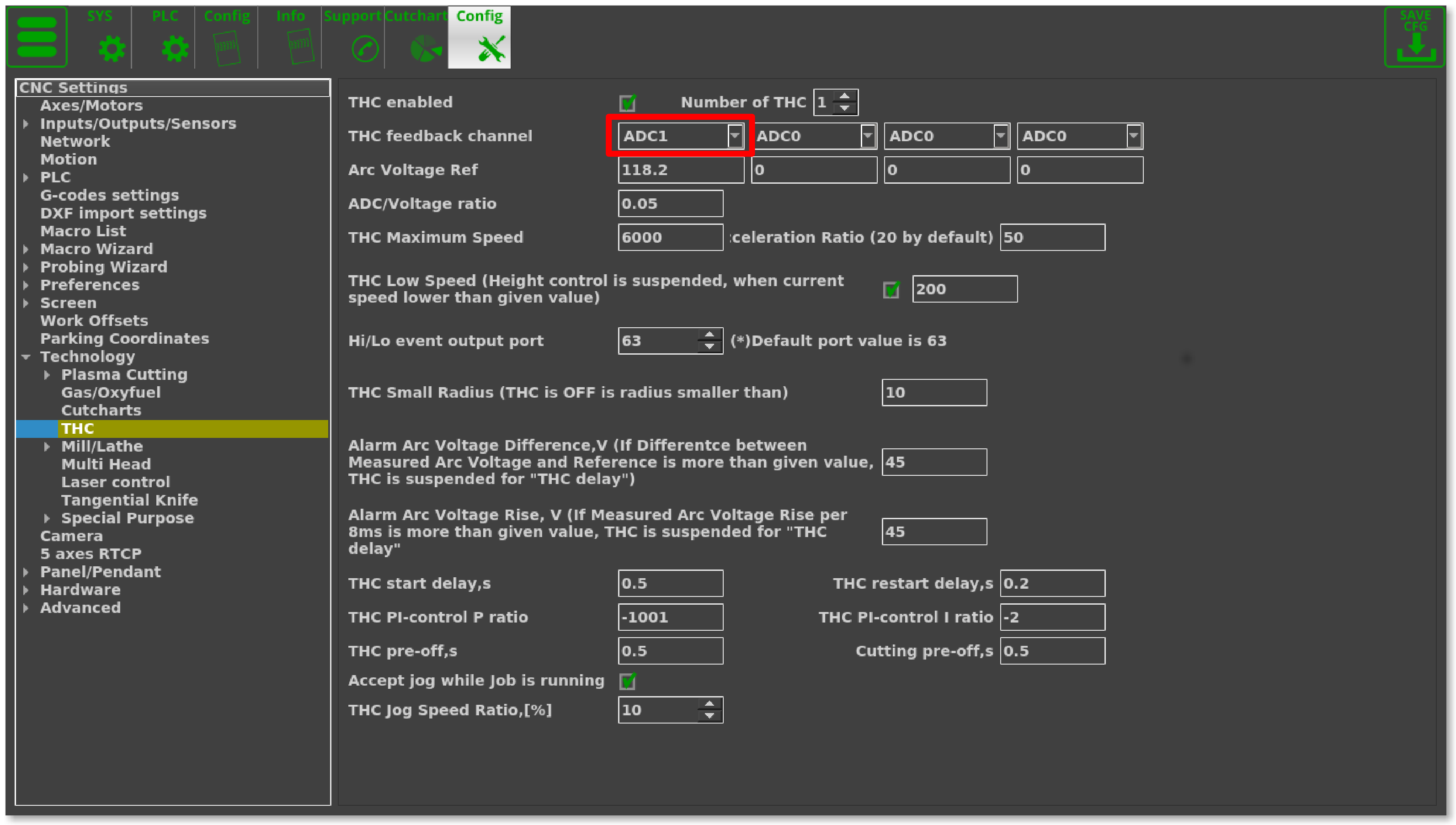

THC

Напряжение дуги

Канал ADC1 должен быть настроен как канал обратной связи THC #1 (THC2 … THC4 зарезервированы для многоголовочных газорезательных машин, которые используются реже).

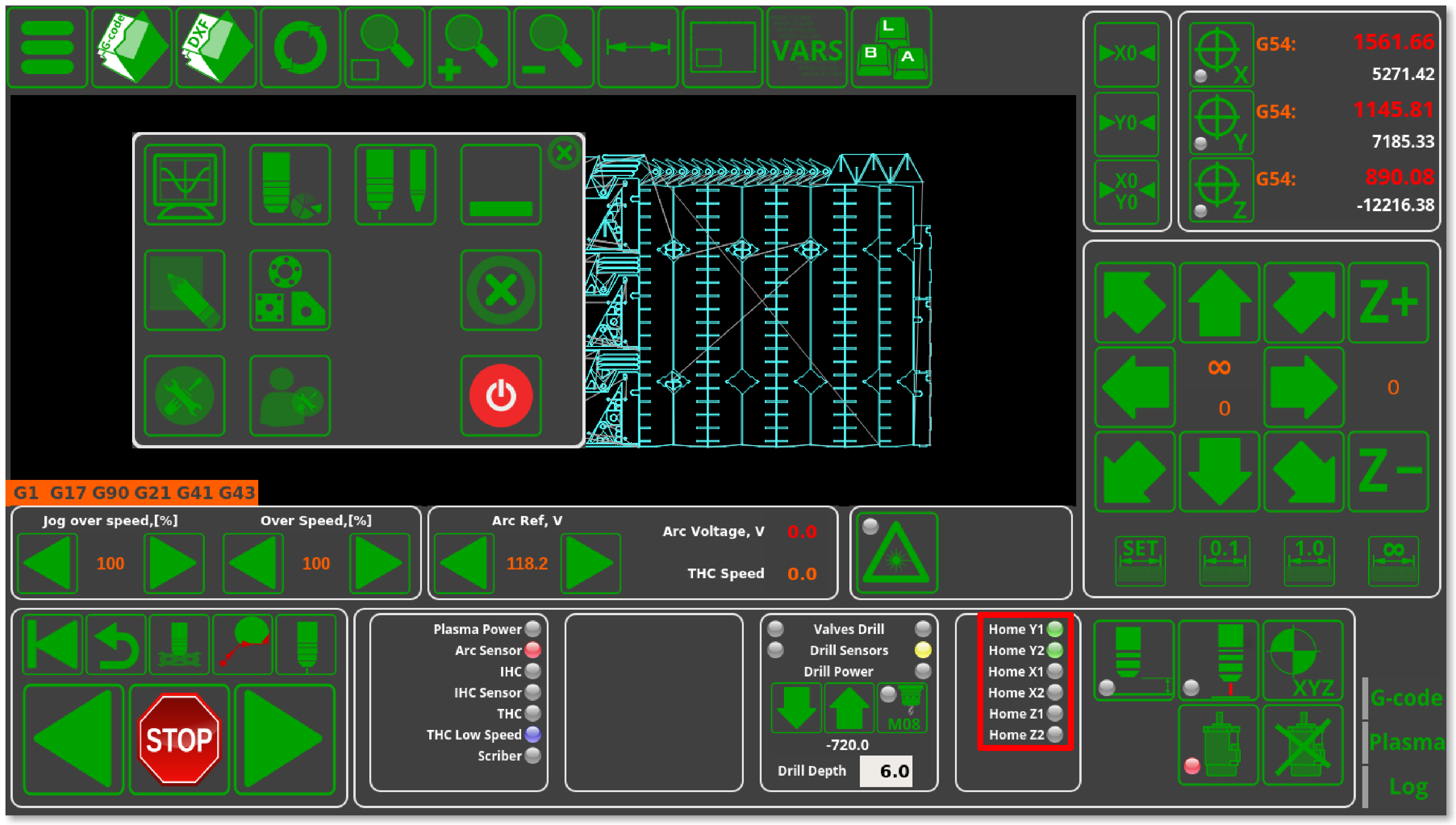

Следующие параметры процесса THC отображаются на главном экране:

- Arc Ref - Опорное напряжение для THC. THC измеряет фактическое напряжение дуги и регулирует высоту резака, чтобы держать напряжение дуги равным опорному напряжению. Опорное напряжение задается в глобальных переменных # 7011. Опорное напряжение может быть установлено:

- Вручную на главном экране оператором

- Из G-кода

- загружено из Cutcharts

- THC может измерить фактическое напряжение дуги сразу после завершения процесса прожига и использовать это напряжение дуги в качестве эталона.

- Arc Voltage - фактическое напряжение дуги (в нашем примере это АЦП №1).

Для получения дополнительной информации о THC, пожалуйста, обратитесь к инструкцииfull Torch Height Control (THC).

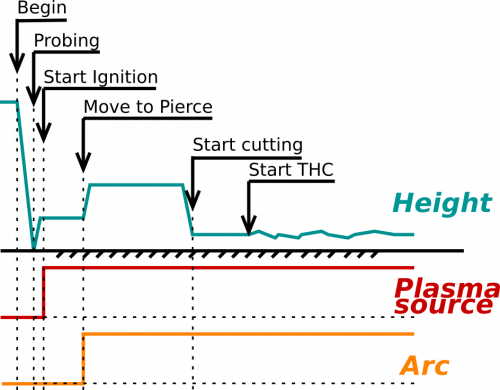

Пуск / остановка плазменной резки

Как правило, код M71 рекомендуется в качестве кода Start Cutting (начать резку), а код M74 рекомендуется в качестве кода Stop Cutting (остановить резку). Коды M03 / M05 также широко используются для обозначения команд включения и выключения резки. Как правило, мы рекомендуем использовать эти коды, однако можно выбрать любые другие коды - процедуры PLC для них могут быть созданы и скомпилированы в PLC Builder.

Старт процесса плазменной резки

Процедура начала плазменной резки

- Находится лист материала (перемещайте горелку вниз, пока не будет нажат датчик щупа)

- Факел перемещается до высоты поджига

- Включается питание плазмы, по датчику Arc Transfer (Arc ON) (способы отключения датчика Arc Transfer обсуждаются в конце этого руководства)

- Подъем на высоту пробивки

- Ожидание в течении определенного времени пробивки

- Перемещение вниз до высоты реза

- Запуск контроля высоты резака (THC)

- Запуск движение XY

Процедуры M71 / M03 обрабатывают всю эту последовательность, поэтому никакого дополнительного программирования в G-коде не требуется. Приведенный ниже код обычно используется в качестве справочного, если пользователь хочет сравнить свой текущий отредактированный код с конфигурацией по умолчанию:

- M71.plc

#include vars.h #include pins.h #include func_ihc.h #include func_plasma.h main() { if (proc==plc_proc_plasma) { message=PLC_MESSAGE_PLASMA_OK; //set OK message and exit exit(99); }; timeout_plasma_ready=10000; timer=0; do_plasma_probe(); do_move_ignition_height(); portset(OUTPUT_PLASMA); do_wait_plasma(); do_move_pierce_height(); do_wait_pierce(); do_move_cutting_height(); start_thc(); start_trigger1();//Arc ON sensor //start_trigger2();//Collision Sensor proc=plc_proc_plasma; //set OK message and exit message=PLC_MESSAGE_PLASMA_OK; //set OK message and exit exit(99); };

Функции do_plasma_probe, do_move_ignition_height, do_move_pierce_height, do_move_cutting_height определены в файле «func_ihc.h» (все они включены по умолчанию):

- func_ihc.h

// start motion //flags // bit 0 - absolute programming // bit 1 - machine coordinates // bit 7 - delayed start. // axes mask // bit 0 - X axis // bit 1 - Y axis // bit 2 - Z axis // bit 3 - A axis // bit 4 - B axis // bit 5 - C axis do_plasma_probe() { gvarset(7080,ihc_probing_speed);//set speed; timer=5;do{timer--;}while(timer>0); if (ihc_enabled!=0) { message=PLCCMD_TRIGGER2_OFF; timer=5;do{timer--;}while(timer>0); portset(OUTPUT_PROBE); timer=200; do{ timer--; }while (timer>0); sens=portget(INPUT_IHC); if (sens==0) { g0moveA(0x0,0x4,0-30000);//Z axis, timer=200; do{timer--;}while(timer>0);//wait till motion started do { code=gvarget(6060); sens=portget(INPUT_IHC); if (sens!=0) { code=1; message=PLCCMD_LINE_STOP;//skip line }; }while (code==0); do { code=gvarget(6060); }while(code!=0x4d);//wait till motion finished }; }; portclr(OUTPUT_PROBE); }; do_move_ignition_height() { speedz=gvarget(7043); gvarset(7080,speedz); //Set speed; if (ihc_enabled!=0) { ihc_current_height=ihc_correction_height+ihc_ignition_height; if (ihc_current_height>5) { g0moveA(0x0,0x4,ihc_current_height);//Z axis, ignition_height timer=200;do{timer--;}while(timer>0);//wait till motion started do { code=gvarget(6060); }while(code!=0x4d);//wait till motion finished }; }; }; do_move_pierce_height() { ihc_current_height=ihc_pierce_height-ihc_ignition_height; if (ihc_current_height>5) { g0moveA(0x0,0x4,ihc_current_height);//Z axis, pierce_height timer=200;do{timer--;}while(timer>0);//wait till motion started do { code=gvarget(6060); }while(code!=0x4d);//wait till motion finished }; }; do_move_cutting_height() { ihc_current_height=ihc_cutting_height-ihc_pierce_height; if (ihc_current_height!=0) { g0moveA(0x0,0x4,ihc_current_height); //Z axis, cutting_height timer=200;do{timer--;}while(timer>0); //wait till motion started do { code=gvarget(6060); }while(code!=0x4d); //wait till motion finished }; };

Как отключить вход Arc ON

Настоятельно рекомендуется использовать сигнал Arc ON от источника питания плазмы и подключить его к входу Arc ON контроллера ET7 для получения правильной обратной связи о текущем состоянии плазмы. Однако сигнал Arc ON может быть отключен, если вы не хотите его использовать. Три возможных метода отключения Arc ON описаны в данном руководстве пользователя.

Настройка датчиков IHC и Arc

На видео ниже показаны шаги, необходимые для настройки IHC/датчиков дуги в профиле плазмы X1366P:

Необходимые шаги:

- Подключите датчики и IHC к плате управления (можете проверить номера портов, к которым подключены датчики, в окне диагностики)

- В меню Settings > Config > PLC > Hardware PLC > pins.h найдите строки INPUT_ARC и INPUT_IHC и при необходимости измените номера датчиков на правильные значения.

- Нажмите кнопки Save All, Build All и Send, чтобы перекомпилировать процедуры PLC на диске.

- После перекомпиляции PLC вы можете проверить работоспособность датчиков во вкладке «Плазма» на главном экране программного обеспечения.

- Откройте главное окно настроек пользователя в главном меню и выберите, хотите ли вы, чтобы IHC был включен или выключен. Если IHC выключен, для продолжения резки необходимо будет запустить только датчик дуги, а если IHC включен, датчик IHC должен быть активирован до начала процесса резки.

- Система теперь настроена на распознавание датчиков, которые будут использоваться для начала процесса резки. Датчик IHC ОБЯЗАН быть активирован до того, как система начнет резку (при начальном опускании плазменной горелки).

Следующее видео иллюстрирует процесс IHC, который происходит, когда программа начинает работать:

Последовательность будет следующей:

- Горелка будет двигаться вниз, пока не сработает датчик IHC

- После этого горелка поднимется на определенную высоту поджига IHC выше точки контакта между металлом и датчиком IHC и будет ожидать активации датчика дуги

- После активации датчика дуги горелка поднимается до высоты пробивки IHC и остается на этой высоте в течение времени пробивки

- По истечении времени пробивки горелка опустится до высоты резки и начнет процесс THC.

Переключение между профилями плазмы и газа

Это видео иллюстрирует процесс переключения между плазмой/газовой резкой без перехода в настройки myCNC:

- Перейти на главный экран программного обеспечения

- Нажмите кнопку главного меню в верхнем левом углу

- Нажмите кнопку Switch Technology во всплывающем меню

- Выберите технологию, которую вы хотите переключить (плазма / газ) и нажмите «Подтвердить»

- Профиль перезагрузится в соответствии с выбранной технологией резки

- Затем можно вернуться к исходному профилю из вновь выбранного профиля газа / плазмы, выполнив те же шаги.