Table of Contents

Основные преимущества системы управления ЧПУ myCNC

Ремарка. Основная задача системы ЧПУ - осуществлять перемещение машины и управление периферийными устройствами согласно управляющей программы (G-кода). С этой основной задачей справляются практически все системы ЧПУ и в этом смысле все ЧПУ примерно одинаковы. При сравнении систем ЧПУ можно говорить о различных дополнительных возможностях, которые присутствуют или нет в системе управления ЧПУ. Хотя эти дополнительные возможности часто являются не обязательными, их наличие позволяет: - повысить производительность, - повысить точность и качество резки, - сократить время простоя машины, - повысить удобство работы и - снизить входные требования к персоналу, работающему на станке.

Плазменная и газопламенная резка

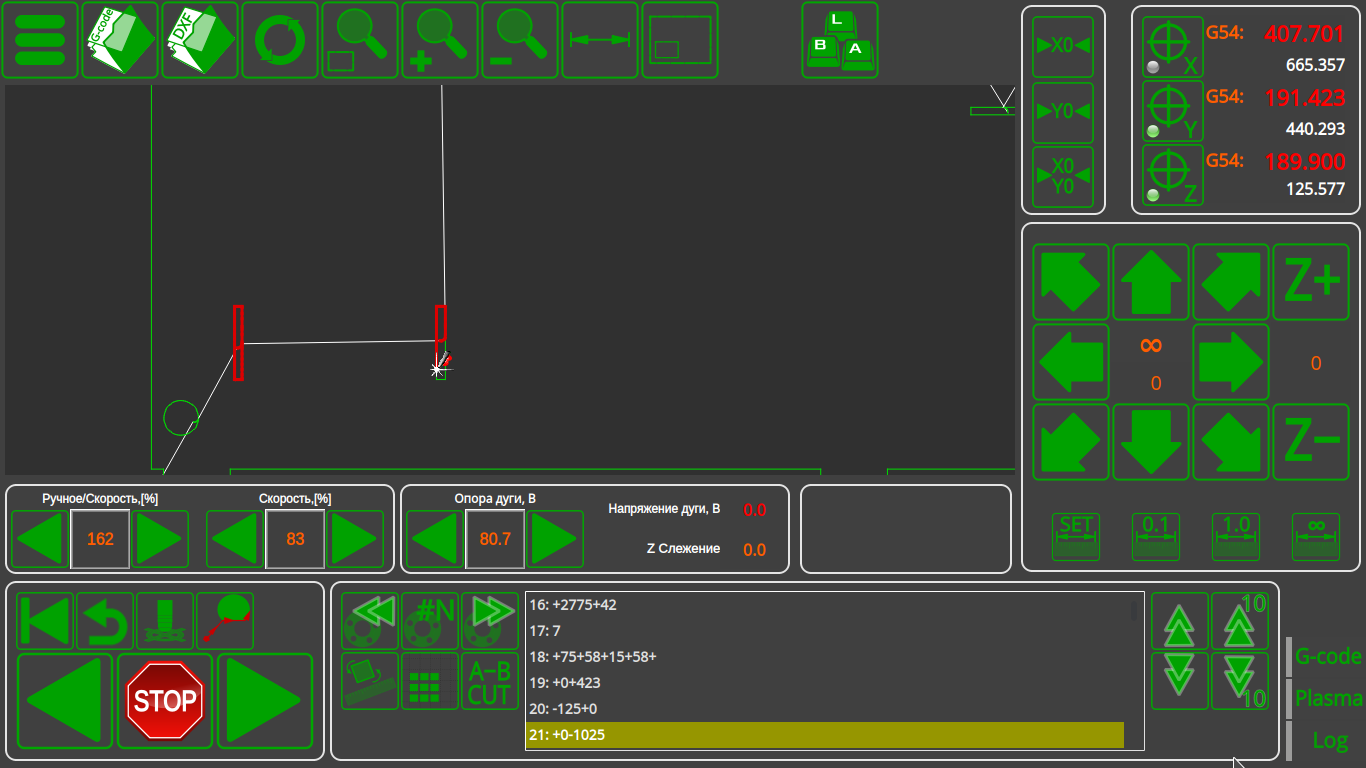

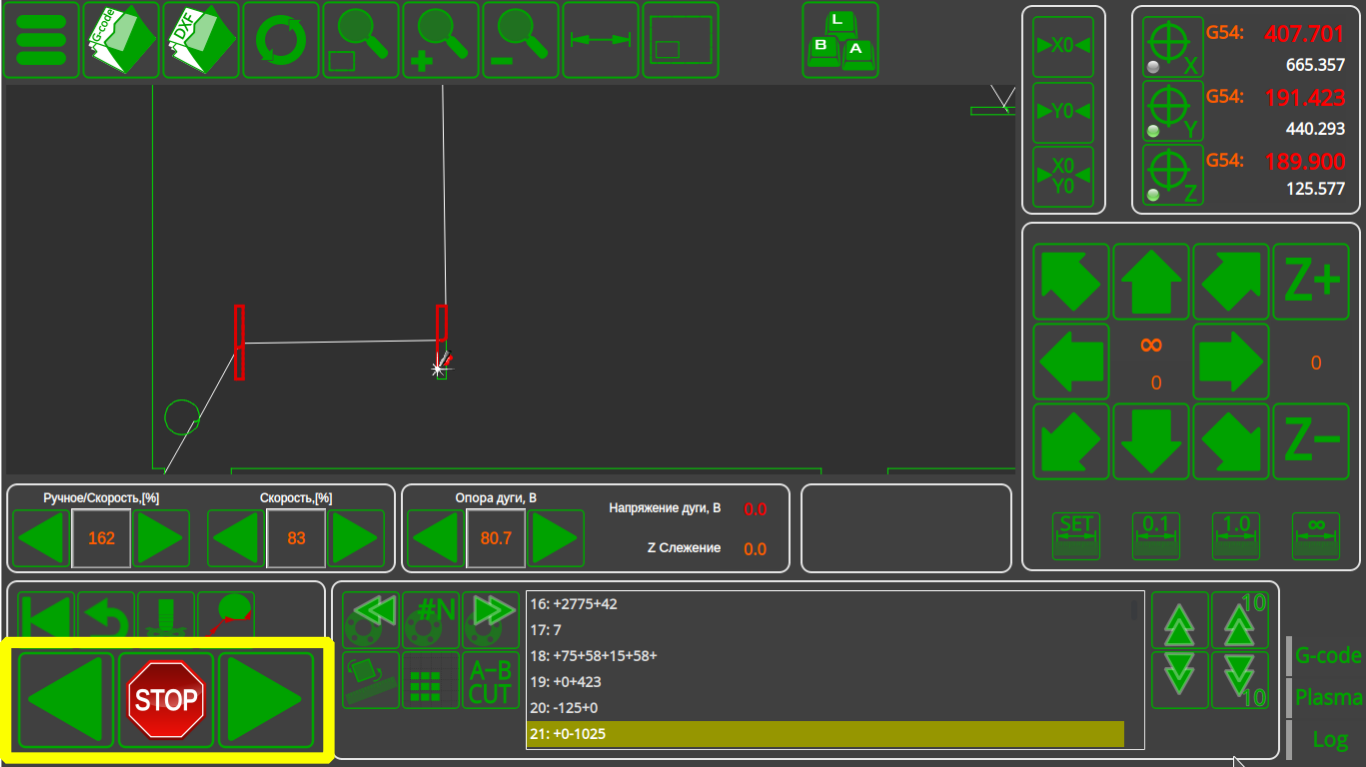

Остановка и продолжение выполнения программы.

В любой момент оператор может остановить выполнение управляющей программы, нажав кнопку Стоп, затем продолжить выполнение, нажав кнопку Пуск. Остановка и продолжение возможны даже на середине кадра линейной или круговой интерполяции. При продолжении система ЧПУ автоматически определит и, при необходимости, добавит цикл поджига.

Также, после остановки, можно в ручном режиме переместить резак в удобное оператору положение (например для инспекции плазматрона и замены сопла или электрода), а потом вернуть резак по нажатию кнопки “Возврат” в точку остановки.

Несмотря на простоту, такая функция отсутствует в системах ЧПУ, которые изначально ориентированных на фрезерную обработку (Mach3, LinuxCNC).

Остановка выполнения по датчику дуги.

Функция похожая на предыдущую, но выполнение программы автоматически останавливается при обрыве дуги (пропадании сигнала датчика дуги). Продолжить резку можно по нажатию кнопки “Пуск” после исправления причин, вызвавших обрыв дуги (например, чистка плазмотрона, замена сопла и тд).

Режим черчения

Нажатием кнопки на пульте или экране системы управления, можно перевести систему в режим черчения. При этом будут игнорироваться команды включения резки, циклы начального позиционирования по высоте и поджига. При запуске управляющей программы машина будет осуществлять только холостые перемещения по программе (возможны перемещения на рабочей скорости резки или ускоренные перемещения на скорости холостых перегонов)

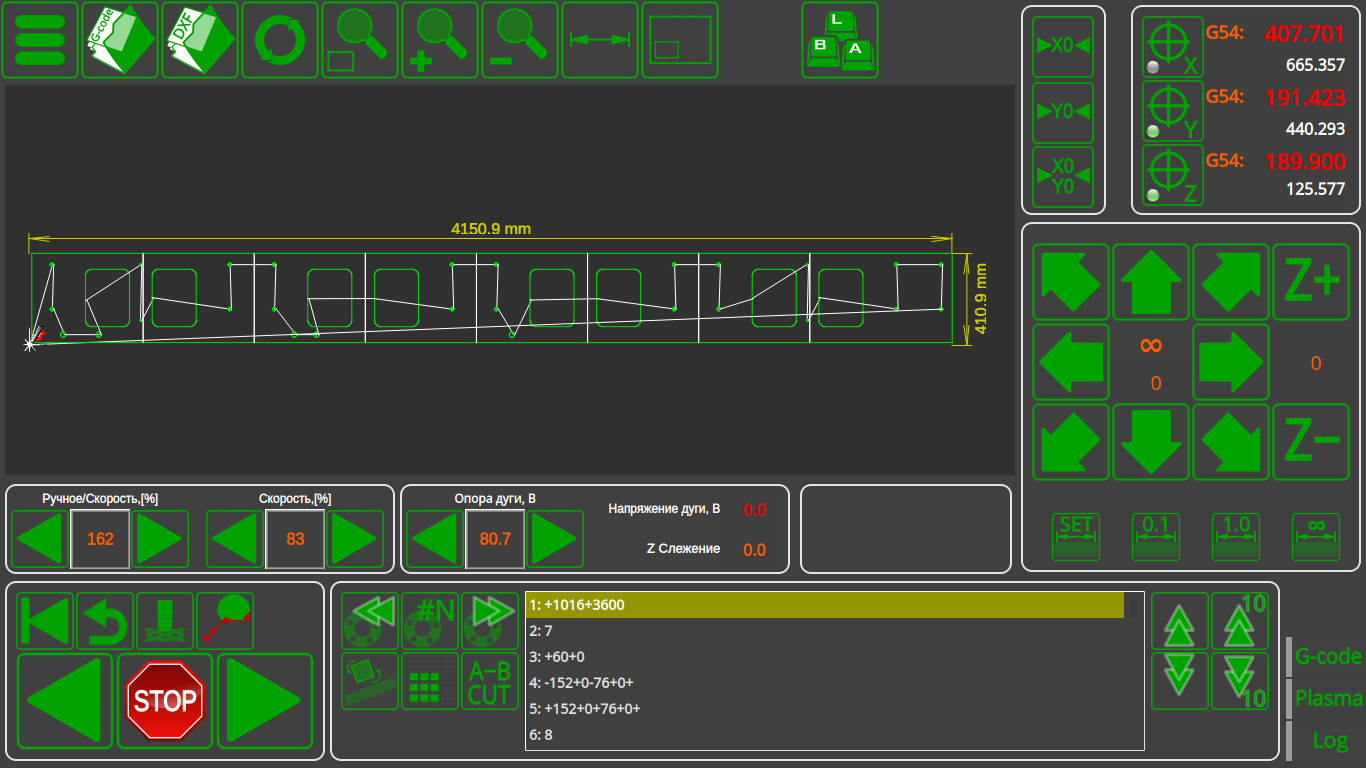

Выполнение программы в прямом и обратном направлениях.

В режиме черчения возможно перемещаться вперед или назад по программе. Этот режим крайне удобен, когда оператору необходимо вырезать деталь из обрезков материала и перед резкой надо прогнать программу в холостом режиме и проверить, помещается ли она на обрезке материала.

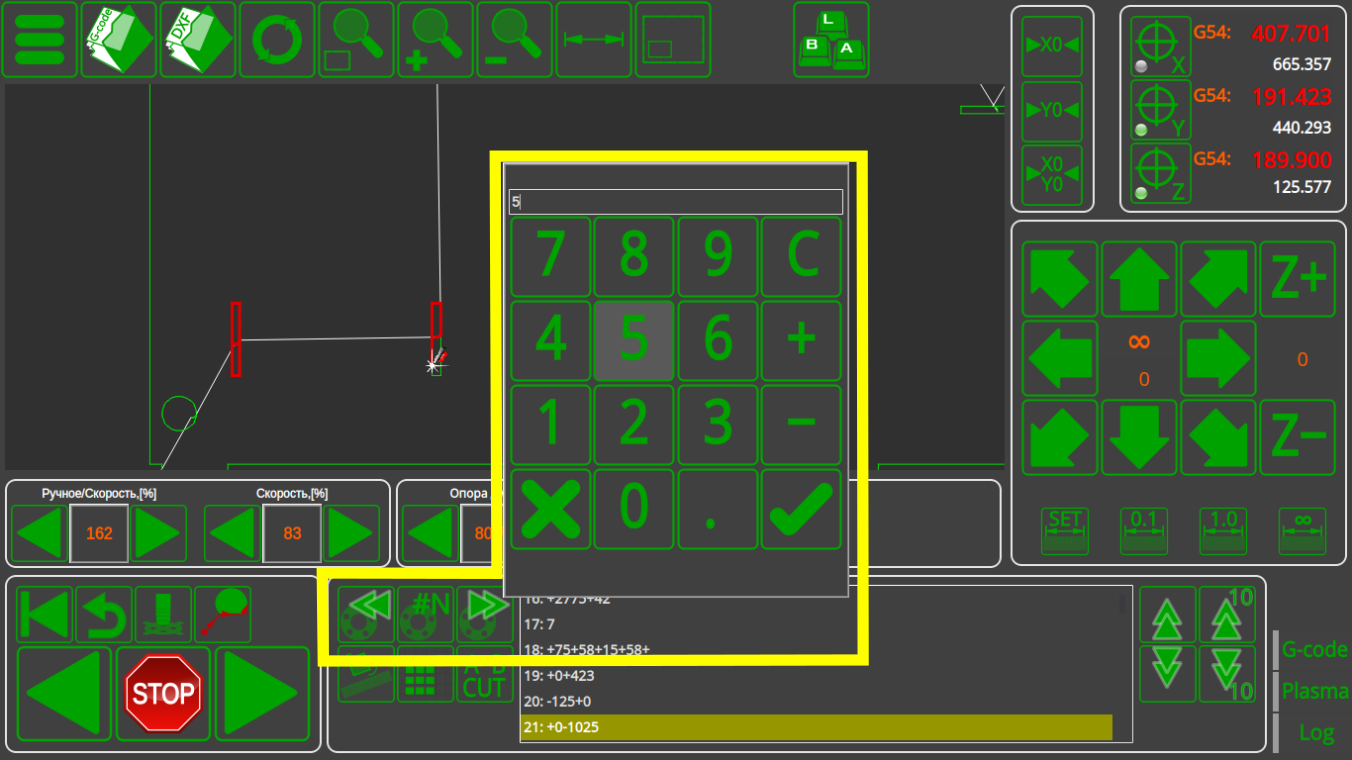

Быстрая перемотка по командам врезки

Нажатием кнопок на пульте можно прогнать указатель текущей команды по командам врезки, чтобы оперативно и наглядно выбрать для резки необходимую деталь из карты раскроя. Возможно последовательное перемещение по командам врезки или задание команды врезки по номеру. Функция весьма полезна, если надо заново вырезать деталь №27 на карте раскроя.

Поиск по номеру кадра, имеющийся в традиционных системах ЧПУ, в данном случае значительно проигрывает по удобству работы и затраченному времени.

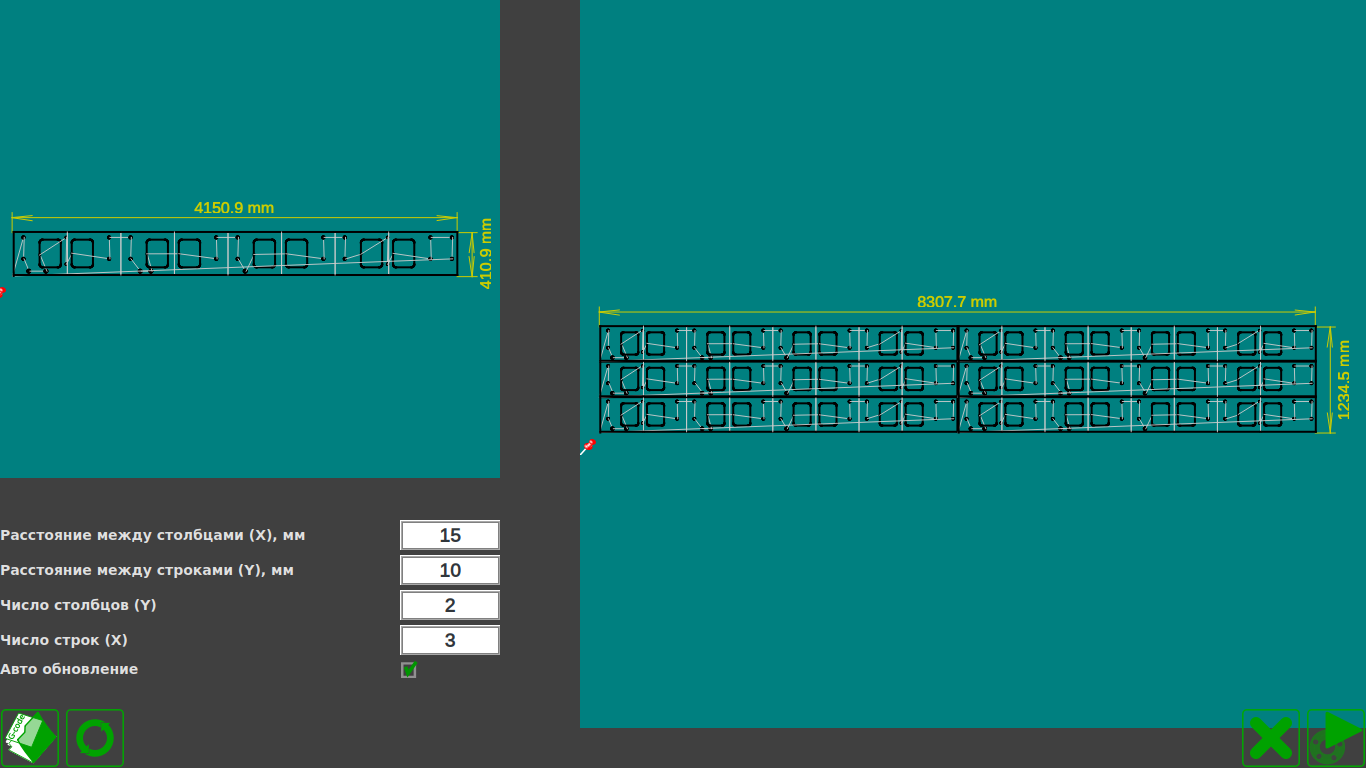

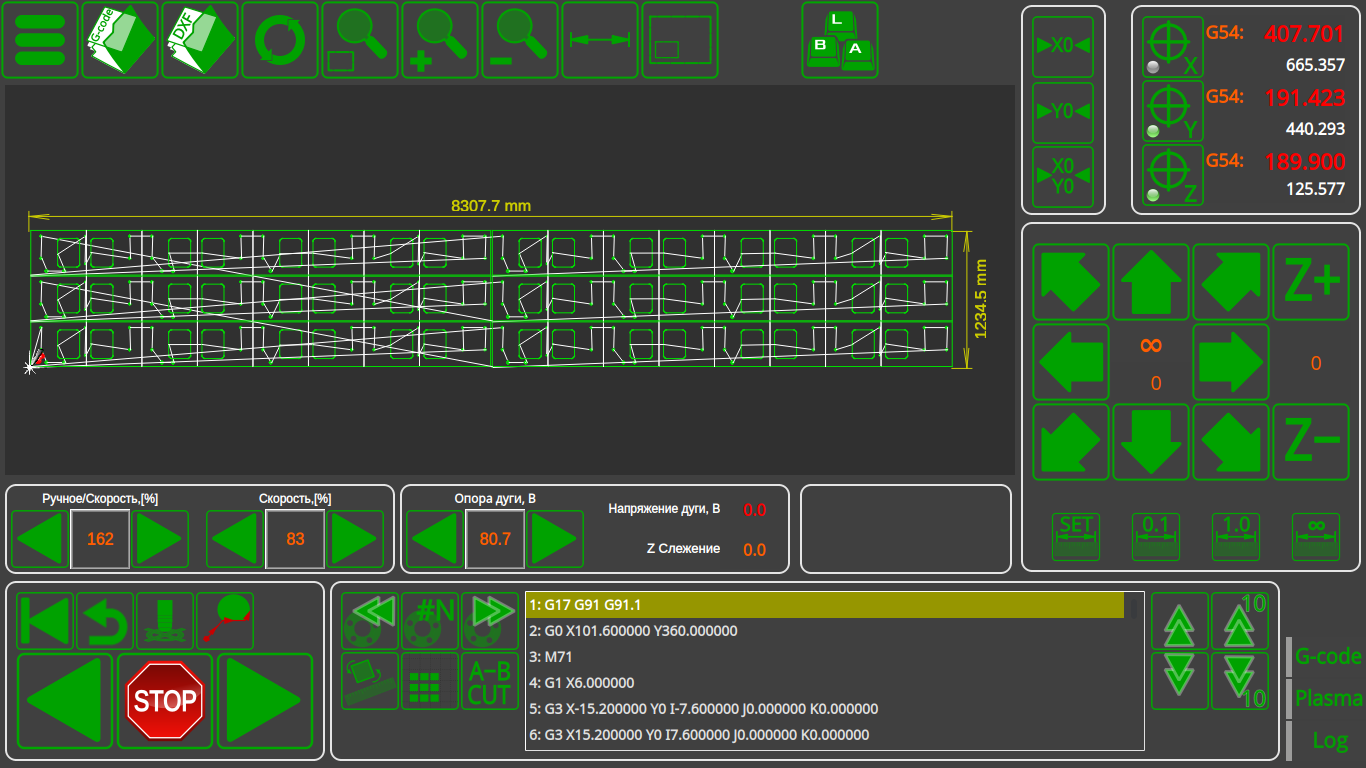

Размножение деталей

В несколько “кликов” можно размножить деталь, задав количество деталей по X, Y и расстояние между деталями.

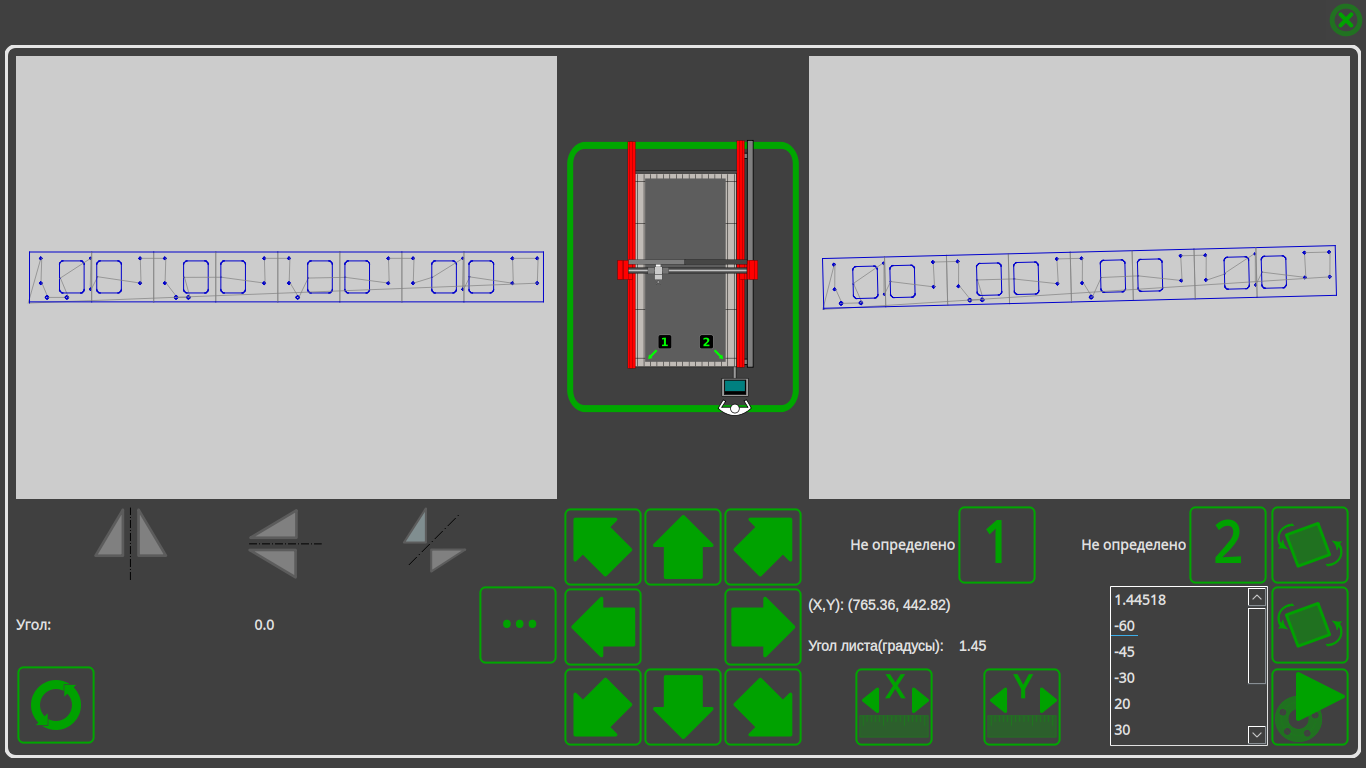

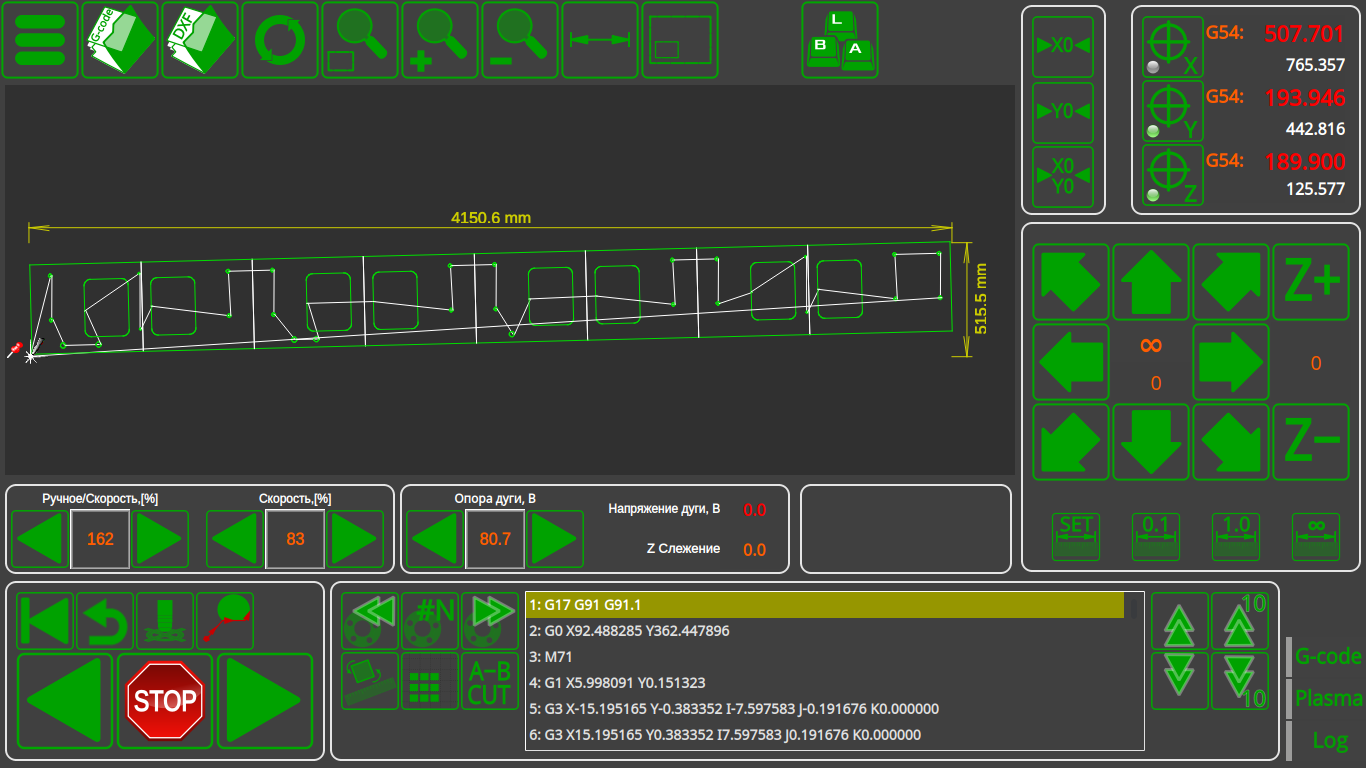

Поворот управляющей программы на заданный угол.

Управляющую программу можно повернуть на заданный угол (можно задать значение угла или система автоматически определит угол по указанным 2м точкам), и/или зеркально отобразить относительно осей OX, OY и XY (x=y).

Наиболее частые ситуации, когда функция поворота программы оказывается очень полезна:

- Использование обрезков материала. Надо повернуть или отзеркалировать деталь, чтобы она влезла на обрезок.

- Тяжелый лист уложен не параллельно столу и необходимо немного повернуть карту раскроя для компенсации укладки листа.

Резка с края листа.

В случае резки толстого листа бывает сложно осуществить пробивку материала. В таком случае можно использовать функцию “резки с края листа”. В этом режиме выбирается место, в котором будет осуществляться резка детали, выбирается деталь (путем прокрутки до необходимой команды врезки), потом оператор отводит вручную резак от точки врезки в ближайшее положение на краю листа и включает режим “резки с края”. При этом автоматически осуществляется цикл касания и поджига (процесс пробивки на краю листа проходит значительно проще), затем осуществляется автоматическое перемещение резака по прямой на путь управляющей программы и дальше продолжается резка по программе.

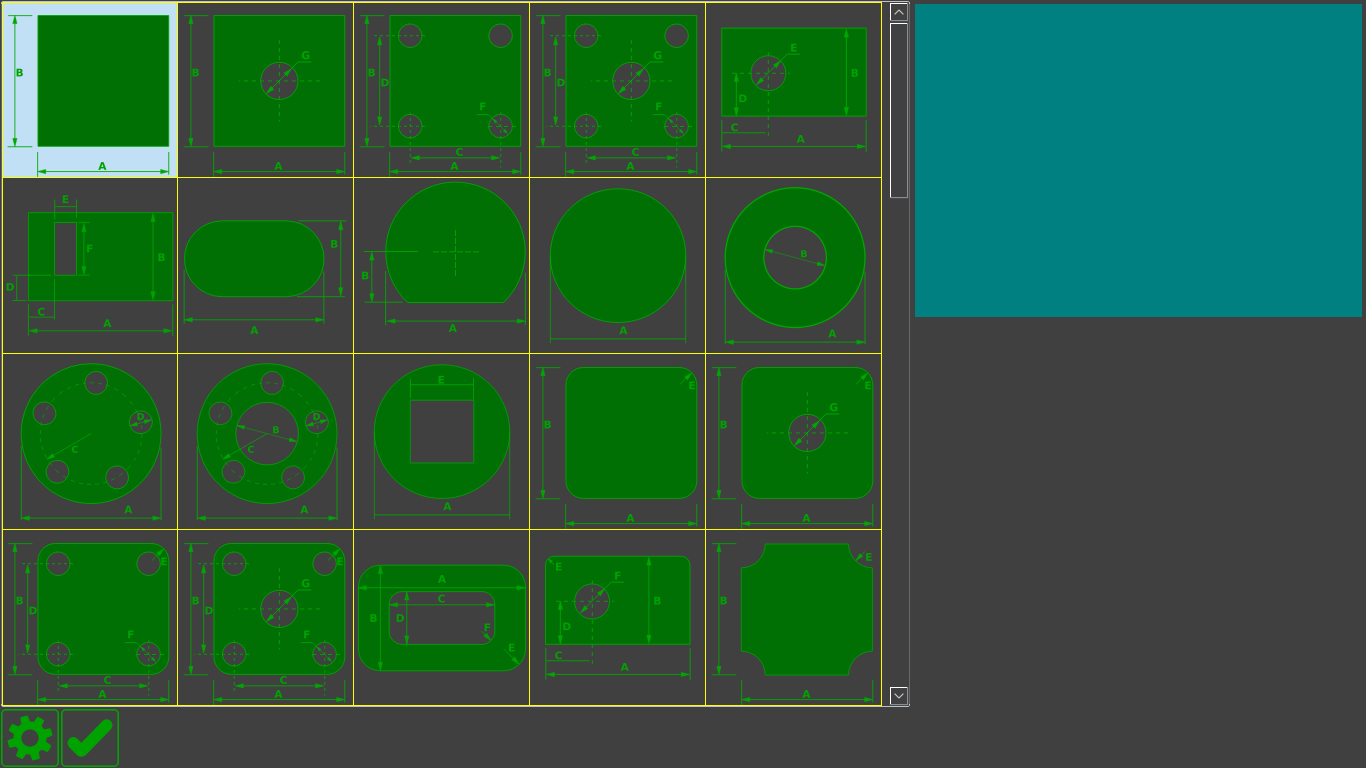

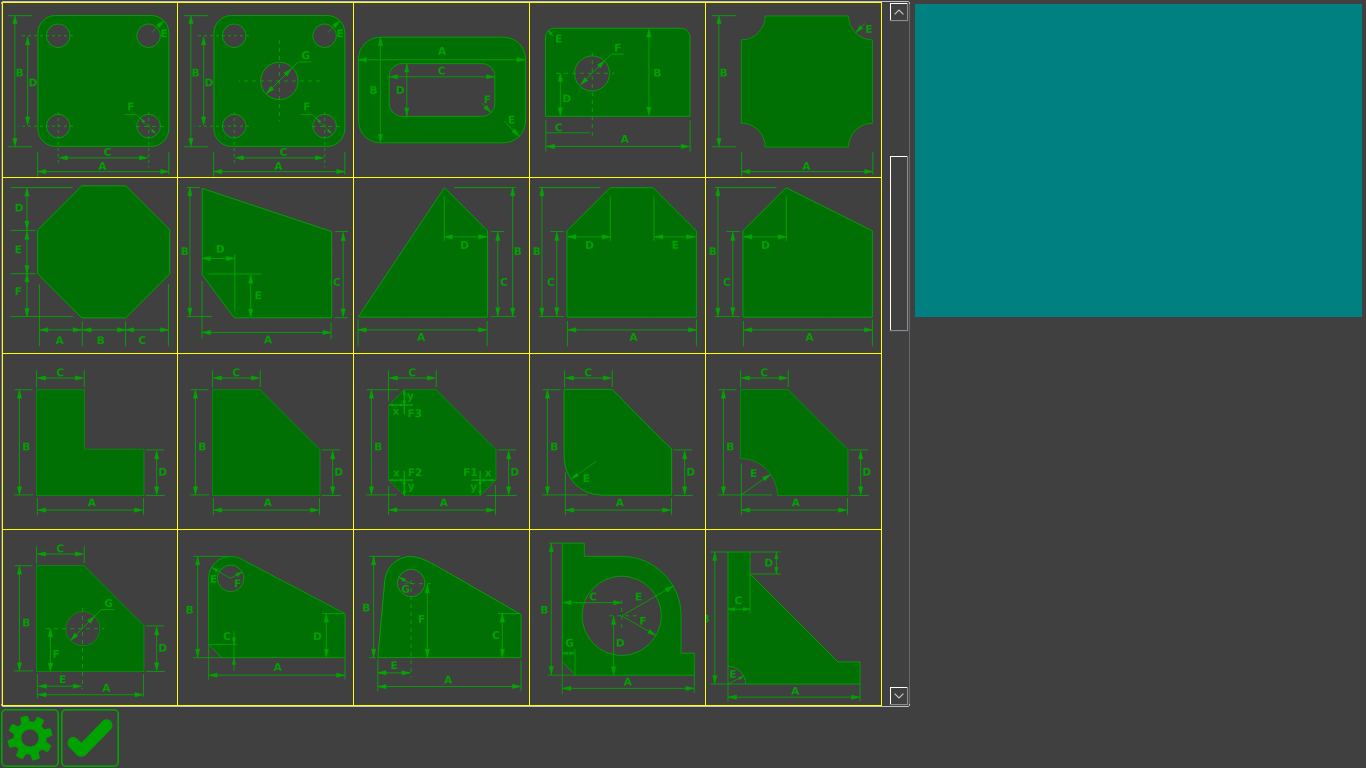

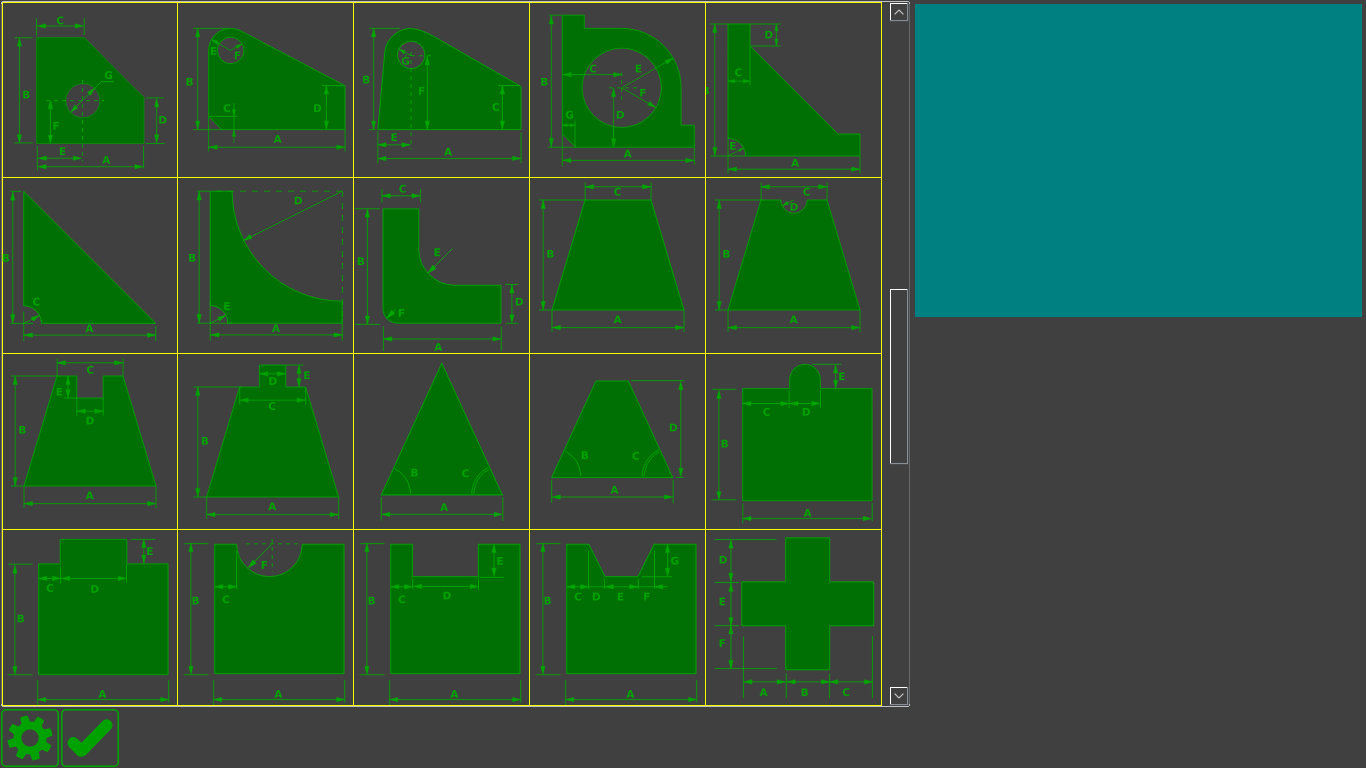

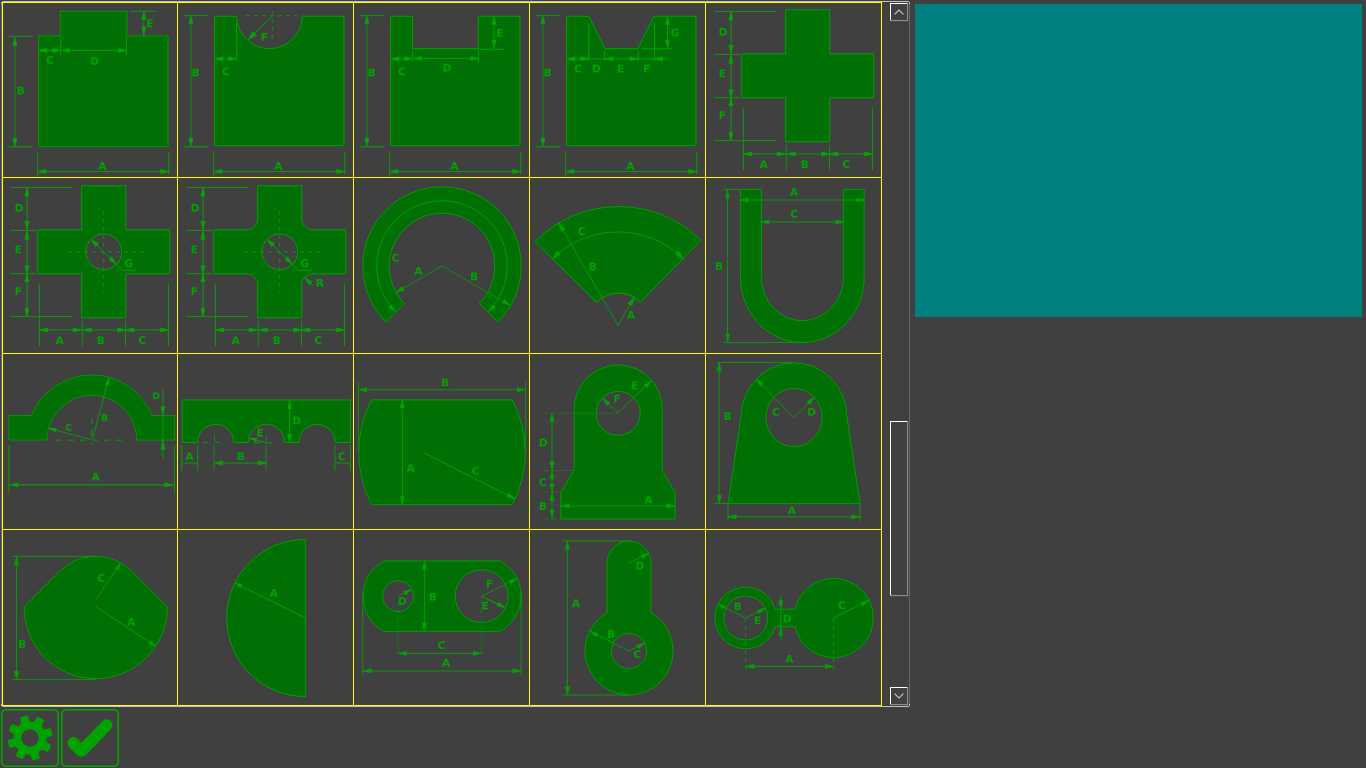

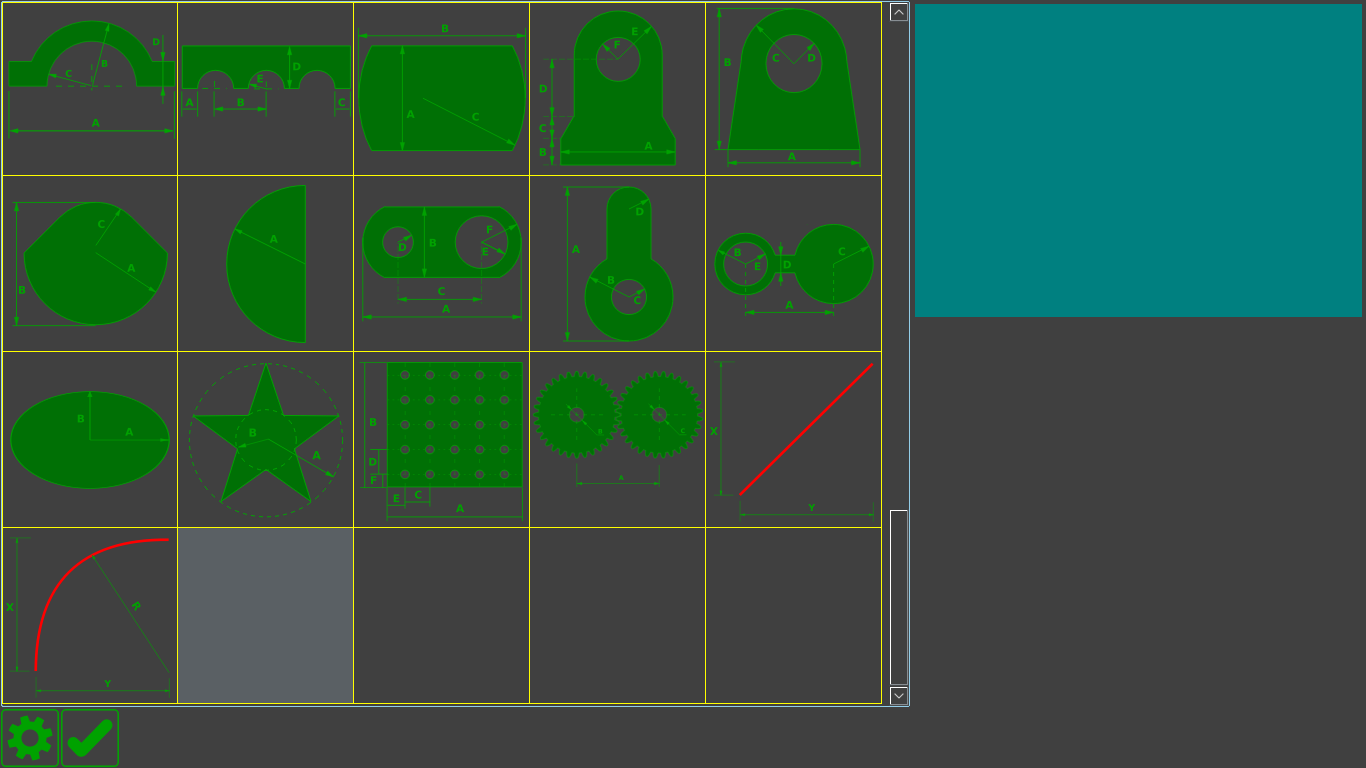

Библиотека деталей.

myCNC включает библиотеку из более 70 деталей. Для детали можно задавать

- размеры,

- технологию резки (при необходимости - плазма, газ, фрезерная гравировка, многопроходная резка)

- количество деталей в ряду и общее количество деталей

- расстояние между деталями

- Поправку на ширину реза (эквидистанта)

- тип, размер врезки и отхода

- смещение деталей (при необходимости расположить в “шахматном” порядке)

Используя возможности библиотеки, оператор прямо на станке ЧПУ может создать управляющую программу для резки квадрата, фланца или косынки, затратив на это 1-2 минуты без привлечения технолога предприятия и без использования дорогостоящего CAM-софта.

Были случаи, когда пользователи обходились совсем без CAM-программы, используя возможности библиотеки деталей.

Импорт DXF и преобразование в G-коды.

В системе управления ЧПУ myCNC есть возможность импортировать простые детали прямо из CAD-файлов формата DXF и преобразовывать их в управляющие программы G-кода. Кроме импорта траектории движения из DXF файла есть возможность добавлять врезки и отходы (задается длина и тип врезки - по дуге или по прямой).

Результаты работы системы myCNC при импорте файлов DXF, работе в библиотеке деталей, размножении деталей и повороте программу сохраняются в виде файлов G-кода, поэтому систему ПО myCNC можно использовать также со сторонними системами управления ЧПУ для подготовки соответствующих G-кодов.

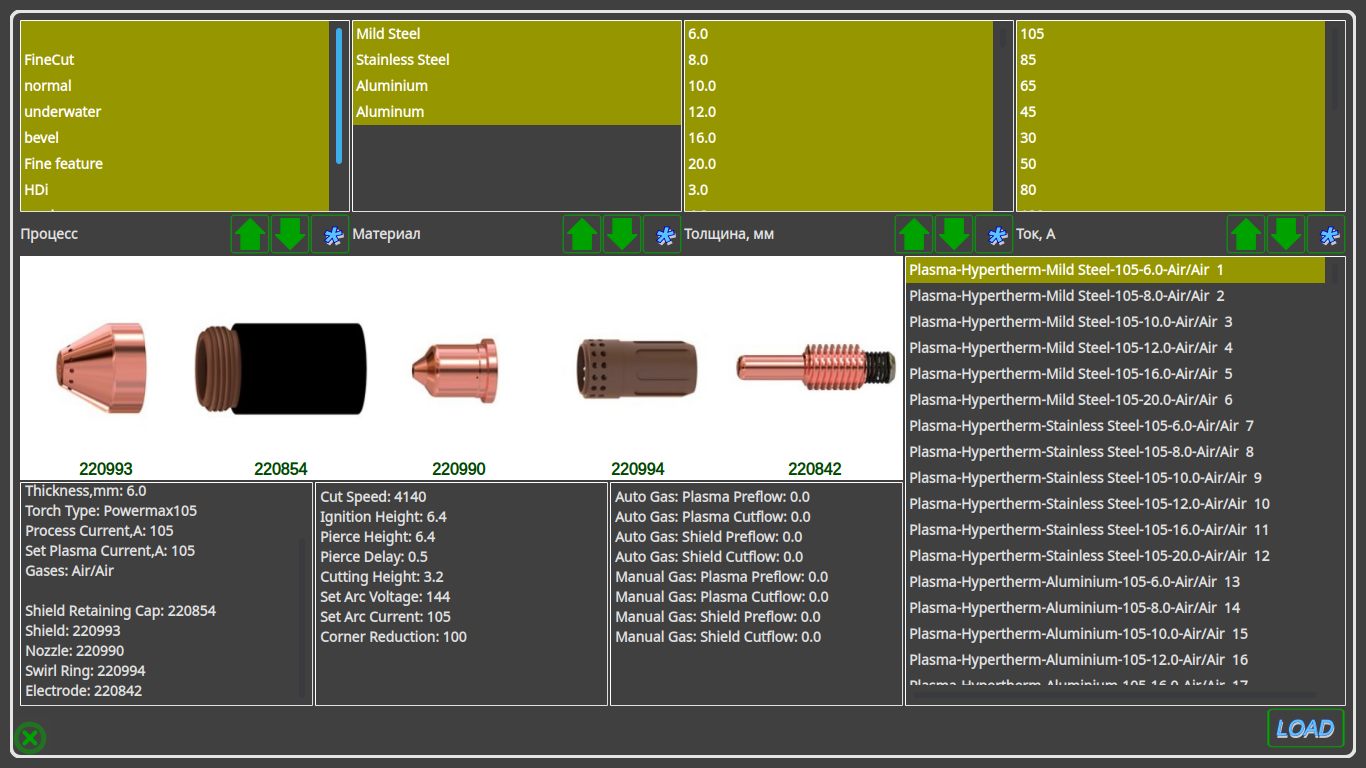

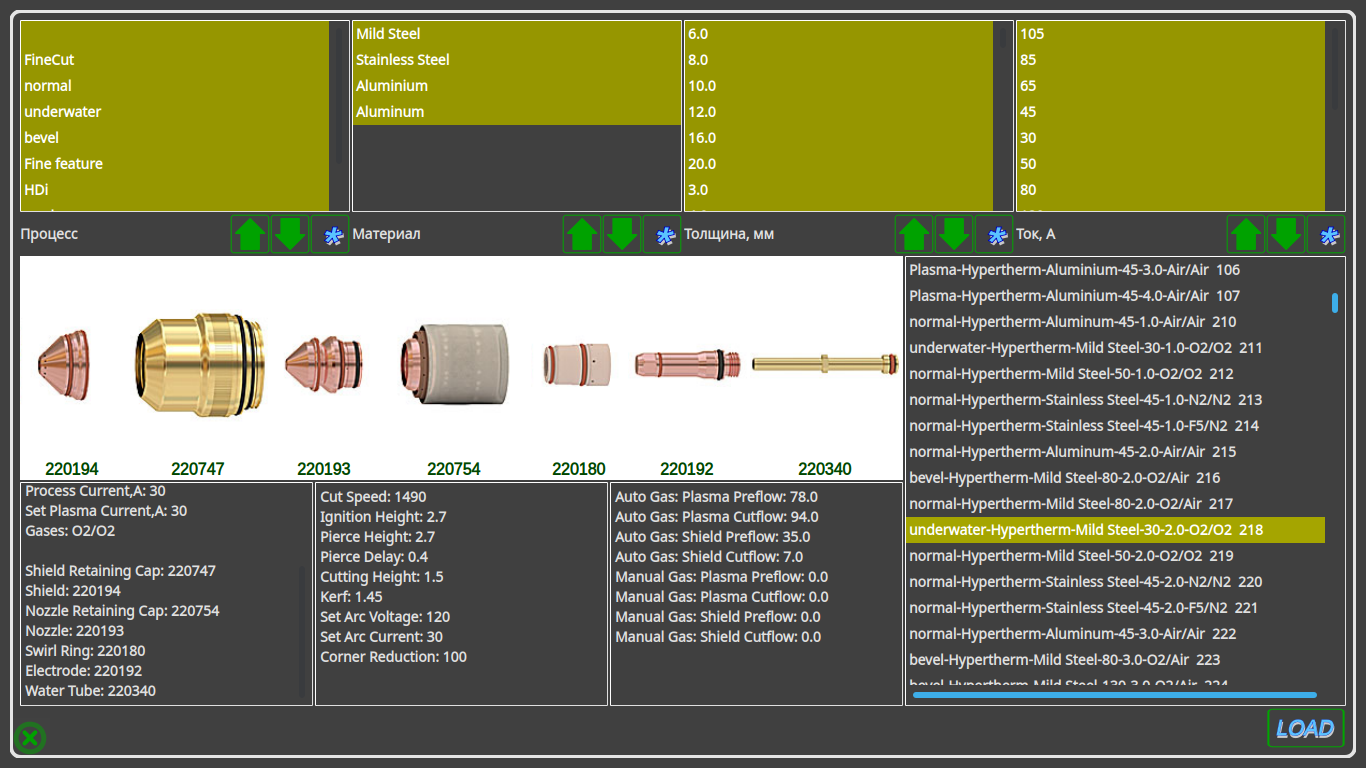

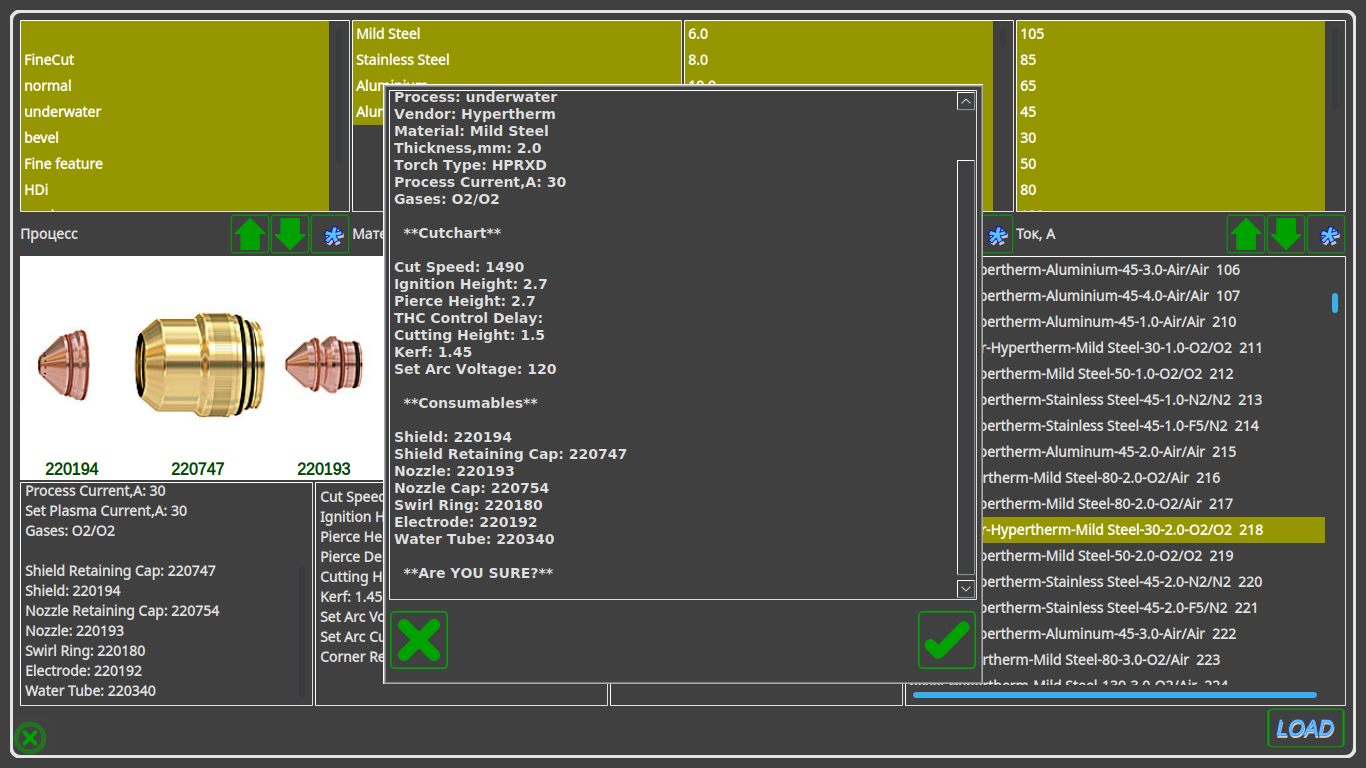

Таблицы резки Cut Charts.

В myCNC есть возможность создавать таблицы резки для разных типов источников плазменной резки. Список параметров, которые указывает оператор при загрузке режима из таблицы, можно настроить. Обычно это:

- Материал (черная сталь, нерж. сталь, алюминий, титан и тп)

- Толщина

- Ток резки

При загрузке режима Система управления ЧПУ myCNC загружает из таблицы параметры (при их наличии в таблице)

- Скорость резки

- Высота поджига

- Высота пробивки

- Время пробивки

- Высота резки (опорное напряжение дуги для THC)

- Ток резки

- Величина снижения тока на углах траектории

- Поправка на ширину реза (Kerf)

- Величина ползущей скорости (при пробивке)

- Время движения на ползущей скорости (при пробивке)

- Время задержки на включение слежения после пробивки

- Параметры газов для ручной и автоматической консоли Hypertherm (тип режущего и защитного газов, значения смеси газов MixGas1, MixGas2, значения давлений режущего и защитного каналов плазматрона при поджиге-Preflow и резке-Cutflow)

- Артикулы расходных компонентов плазматрона как вспомогательная информация для оператора машины (типы электрода, сопла, защитного сопла, защитного колпака, завихрителя и водяной трубки)

Система слежения за высотой резака THC

В отличие от многих систем ЧПУ, myCNC имеет полную интеграцию системы слежения за высотой резака THC. Это дает следующие преимущества

- Высота резки (опорное напряжение THC) задается в самой системе ЧПУ (не на внешнем THC, как во многих других системах). Кроме того, оптимальное значение высоты резки может быть загружено из таблицы резки (Cut chart) при выборе толщины материала.

- В системе реализованы несколько алгоритмов для предотвращения ныряния плазмотрона - задержка запуска THC, предварительное выключение THC, кратковременное выключение THC при снижении скорости резки ниже заданной величины, а также при резких скачках напряжения.

Напряжение дуги не стабильно несколько десятков или сотен милисекунд после пробивки. В конце резки плазмотрон проходит над уже вырезанным участком траектории, дуга удлиняется и ее напряжение вырастает. Также дуга удлинняется и напряжение растет на углах траектории при снижении скорости резки и выжигании большего объема материала. При переходе дуги через рез напряжение дуги может скачкообразно вырастать на несколько десятков вольт. Все эти факторы при работе THC могут привести к кратковременным ныряниям плазмотрона вплоть до касания им материала. Своевременное определение таких ситуаций и кратковременная блокировка работы THC на это время является эффективным методом борьбы.

- Кроме работы по предустановленному (загруженному из таблицы) опорному напряжению дуги, в системе THC myCNC реализована возможность осуществить замер реального напряжения дуги после пробивки и поддержание этого напряжения в процессе резки. Такой метод работы системы слежения становится все более популярным, так как позволяет уйти от эффекта “плавания” напряжения дуги в процессе жизненного цикла расходных материалов плазмотрона. Напряжение дуги при использовании новых электродов-сопел будет отличаться от напряжения дуги при использовании электродов-сопел, отработавших несколько сотен поджигов. В этом случае при предустановленном (загруженном из таблицы) напряжении дуги система будет контролировать неизменный уровень напряжения, изменяя высоту плазмотрона. Включение же режима слежения по изменению напряжения обеспечит сохранение неизменного уровня высоты плазмотрона.